Un erosione a filo. In ogni officina potrebbe essere usata quotidianamente.

La tecnologia del taglio ad erosione non e’ comune, come tornitura e fresatura, e viene percepita come macchina utensile per stampisti. La relativa complessita’ del funzionamento, e, molto di piu’, il costo molto elevato sia di acquisto, che di esercizio ne rendono antieconomico l’utilizzo in officine dove vengono effettuate lavorazioni generiche.

E.cut™ ha un costo di acquisto ed un costo di esercizio che ribaltano questa realta’ .

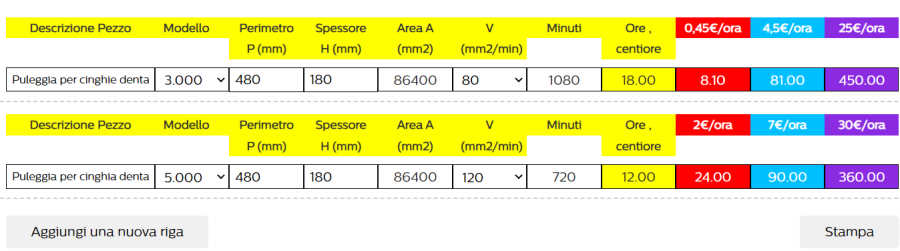

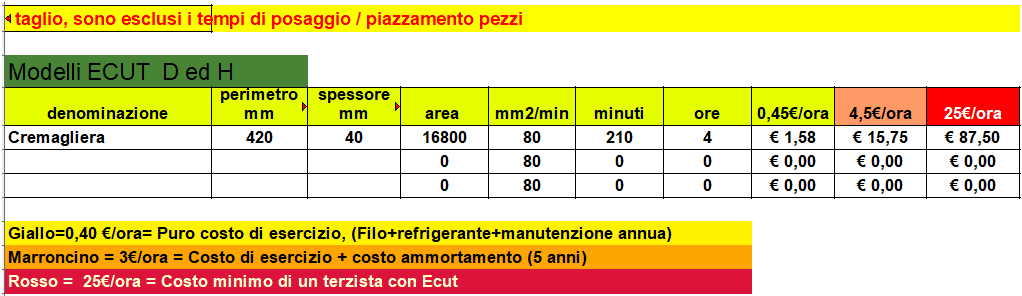

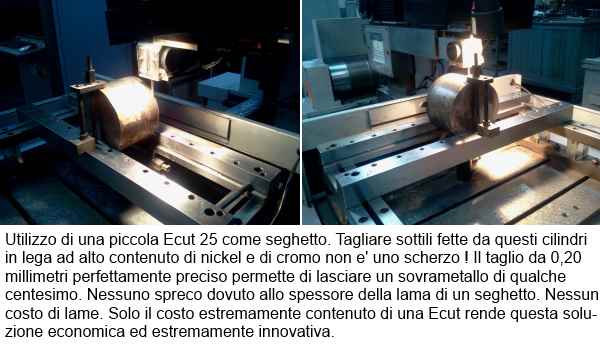

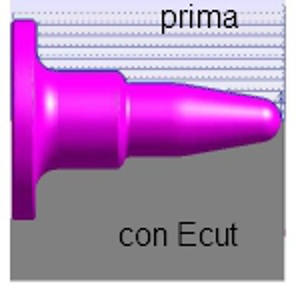

A partire da 40.000 euro di costo d’acquisto, ed un costo orario di esercizio di 0,50 euro/ora, si possono eseguire tagli di dimensione di 400×320 mm, ed uno spessore di taglio fino a 500mm. Su qualsiasi materiale conduttivo, di qualsiasi durezza, con precisioni entro 0,015 mm.

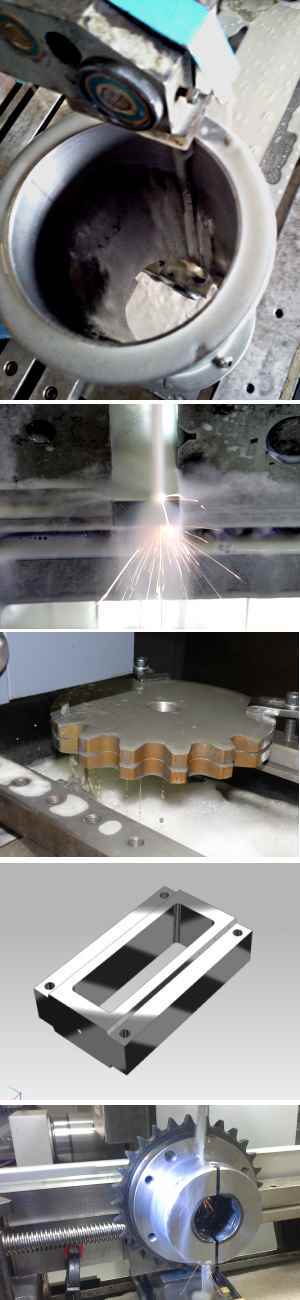

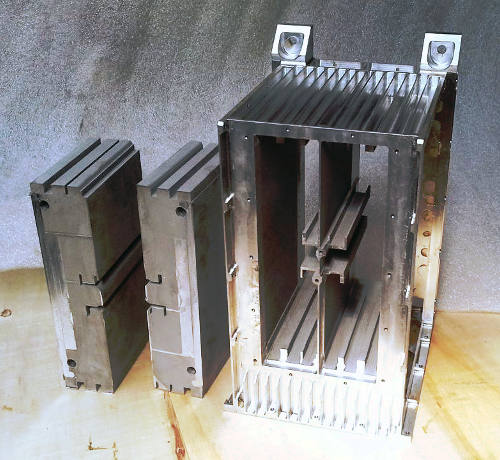

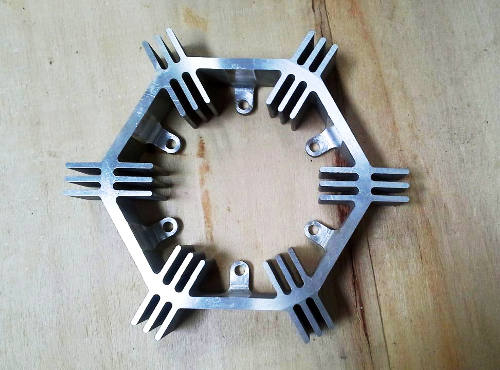

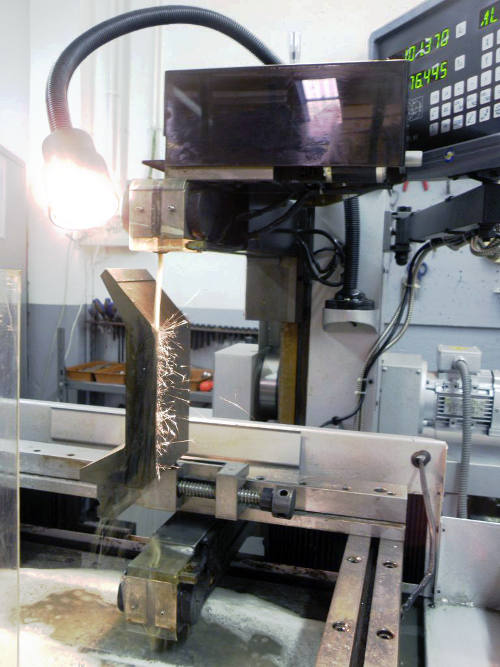

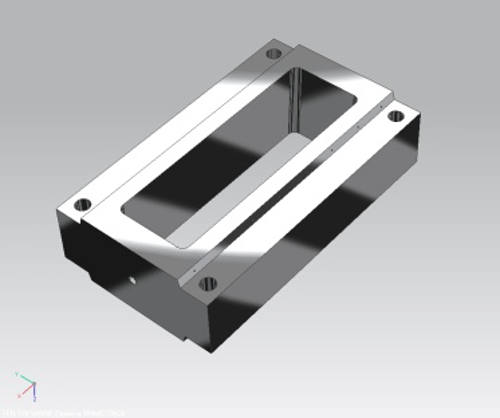

Le immagini seguenti mostrano alcune lavorazioni.

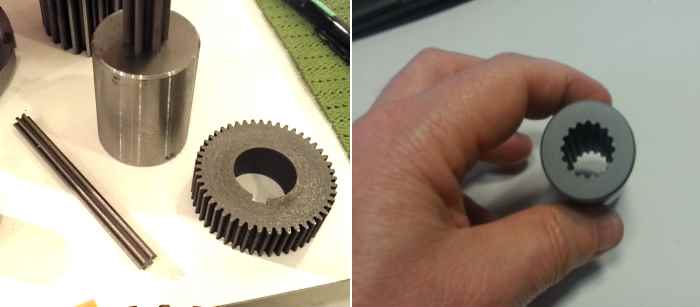

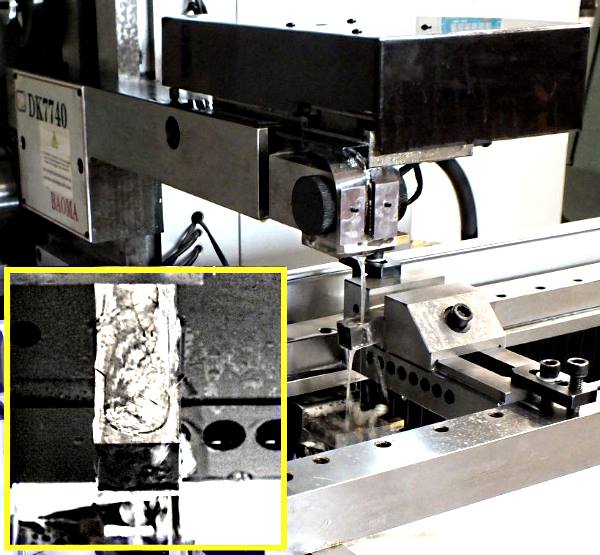

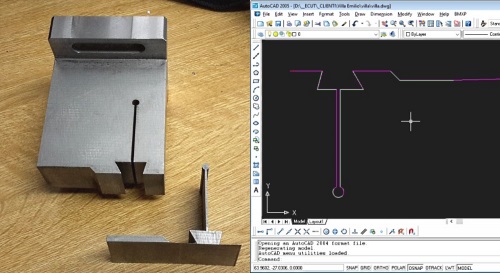

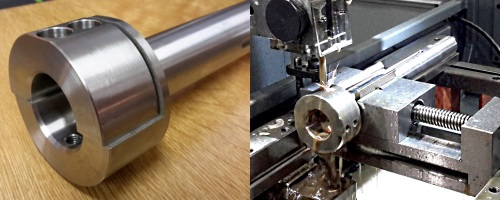

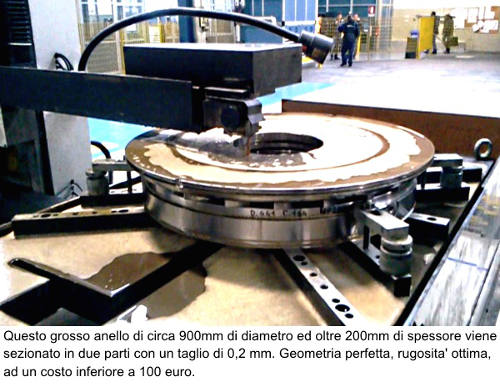

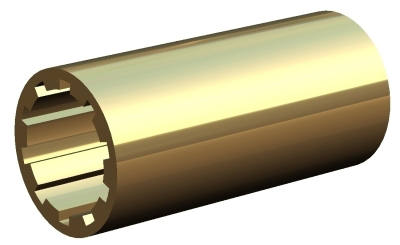

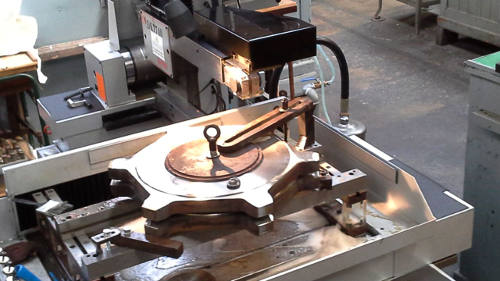

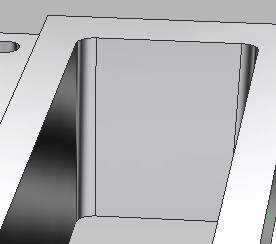

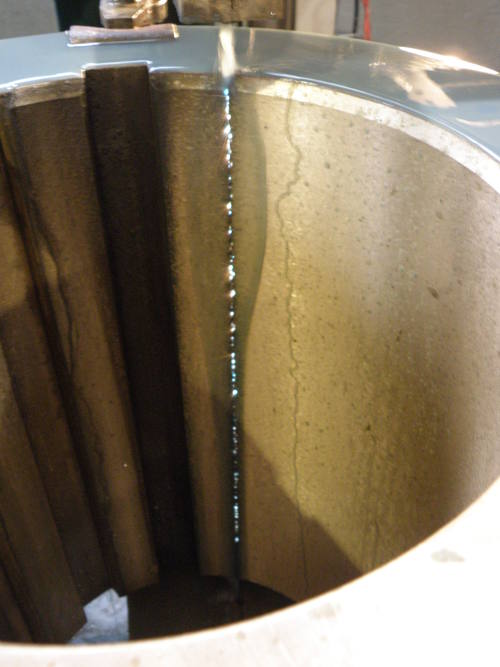

Il cuscinetto di grosse dimensioni presentava problemi di funzionamento. Era necessario sezionarlo in due parti per capire il motivo. Con qualsiasi altro sistema si sarebbe compromesso ed alterato lo stato delle parti. Con E.cut™ il taglio e’ sato effettuato con poche decine di euro. Il taglio di 0,2 mm, ha lasciato le due parti perfette, senza alcuna alterazione delle superfici.

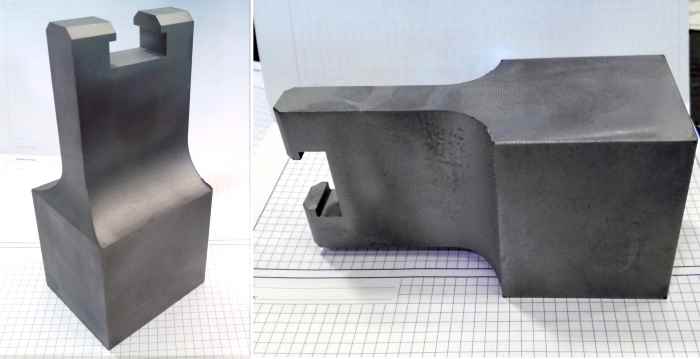

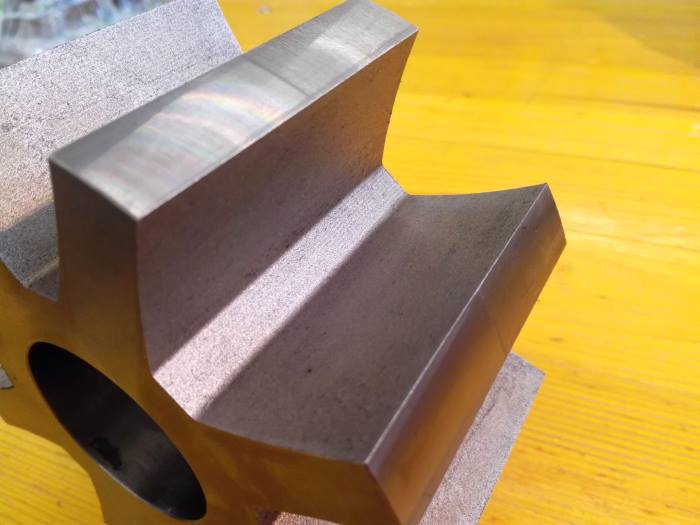

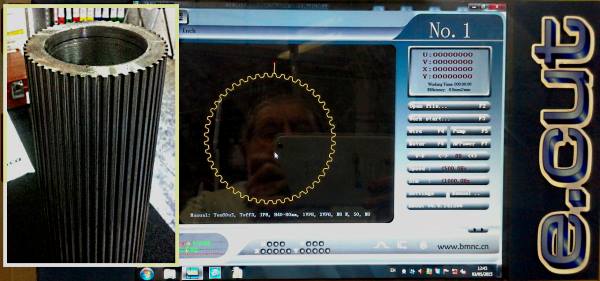

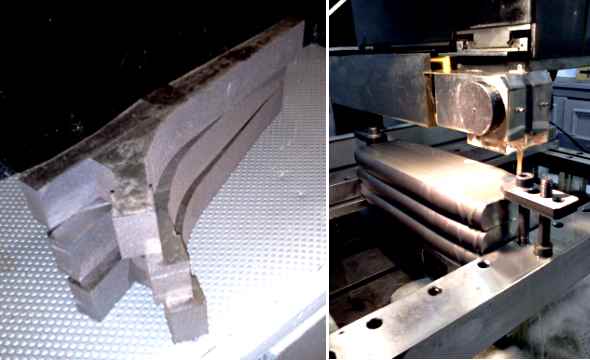

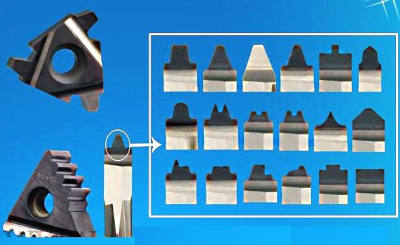

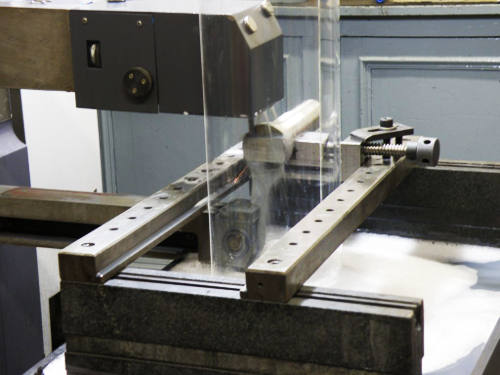

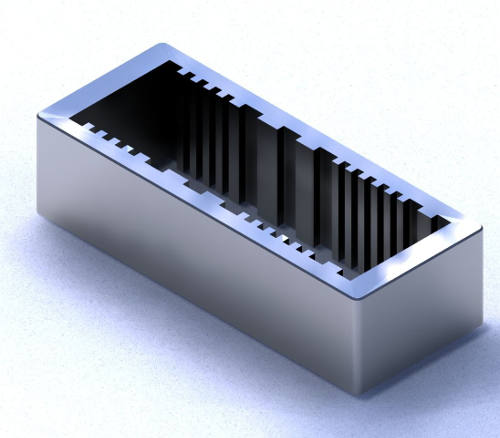

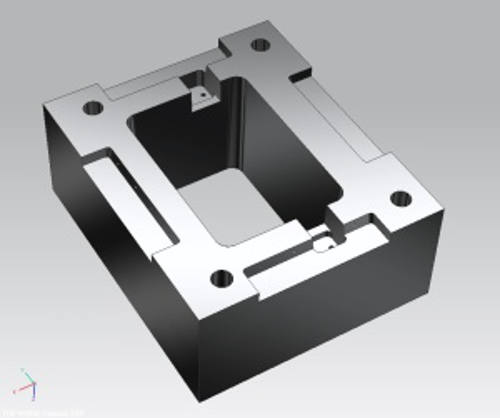

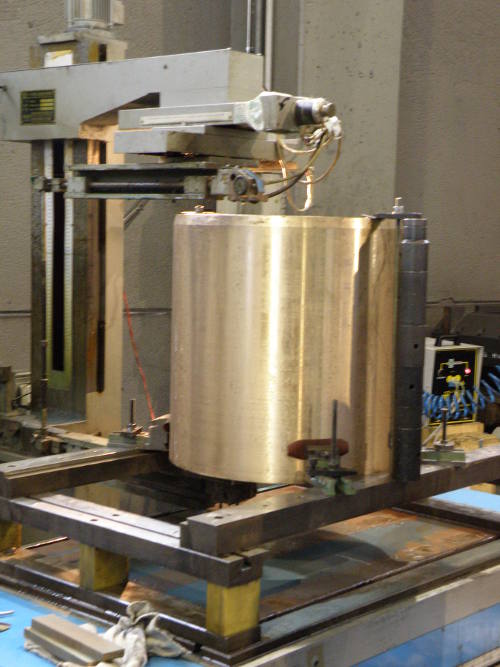

All’ apparenza queste cave inclinate sembrano una lavorazione semplice, eseguibile di fresatura.

Il materiale pero’, Inconel, riserva sorprese che chiunque l’ abbia lavorato ben conosce. L’ usura precoce degli utensili e le deformazioni causate dal calore sviluppato nella lavorazione portano ad un alto costo finale.

La lavorazione con Ecut™ offre grandi vantaggi:

– Economico : Costo estremamente basso. Gia’ con la piu’ semplice e piccola Ecut™ , quindi la meno costosa, si possono eseguire tagli fino a 400mm di lunghezza. Ma, molto importante lo spessore massimo di taglio e’ di 500mm. Si e’ potuto cioe’ staffare il pezzo inclinato, senza alcuna attrezzatura particolare .

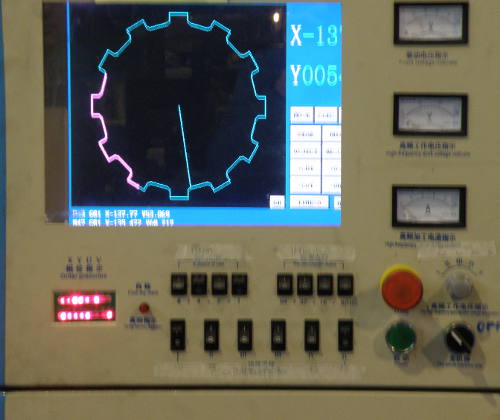

Semplice la programmazione. Disegnato con il CAD a bordo macchina il profilo di una cava, e’ bastato indicare al CNC di ripetere la stessa N volte.

– Tecnologico : Nessuna deformazione dovuta alla mancanza di sviluppo di calore. Geometrie impeccabili, tolleranze entro 0,015 mm, e rugosita’ entro 2,5 Ra.-

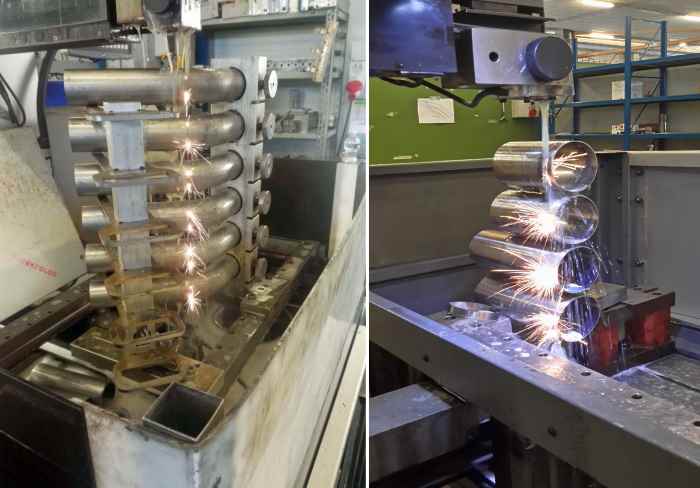

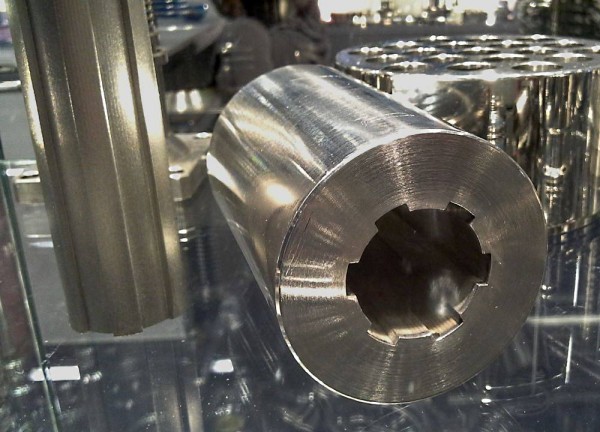

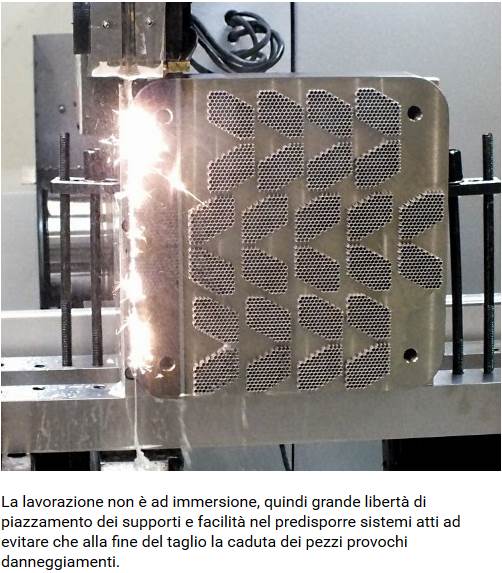

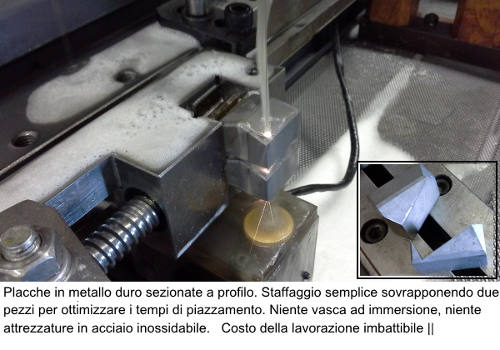

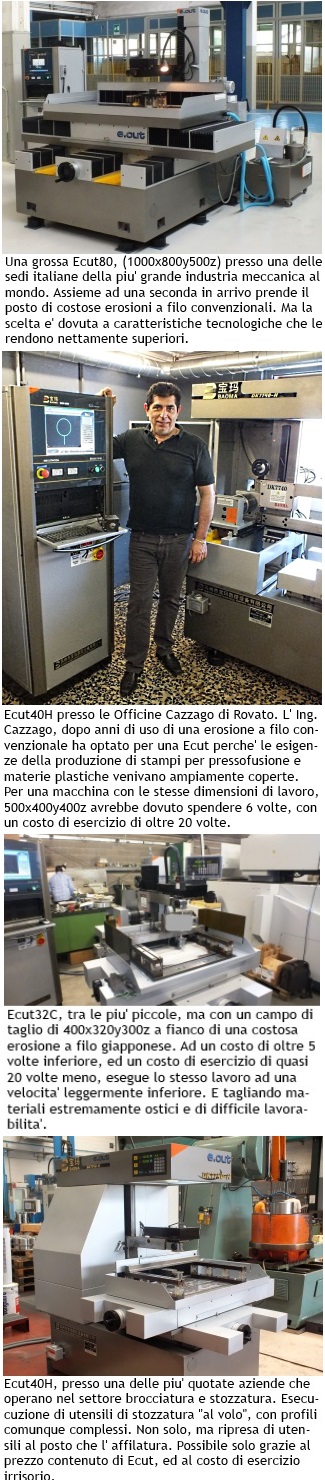

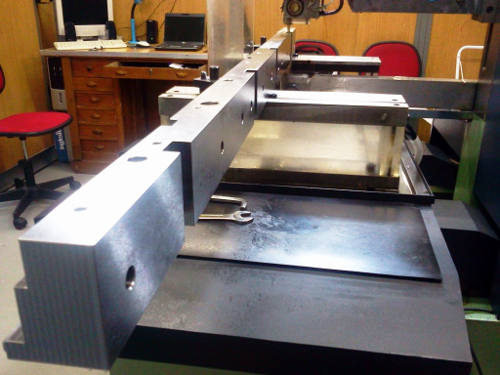

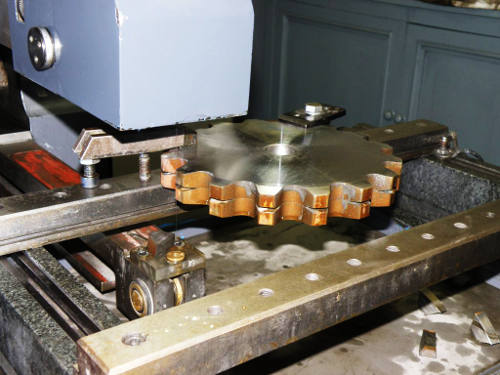

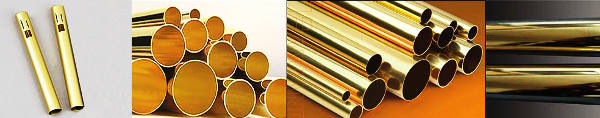

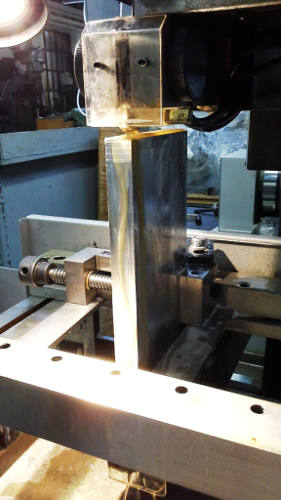

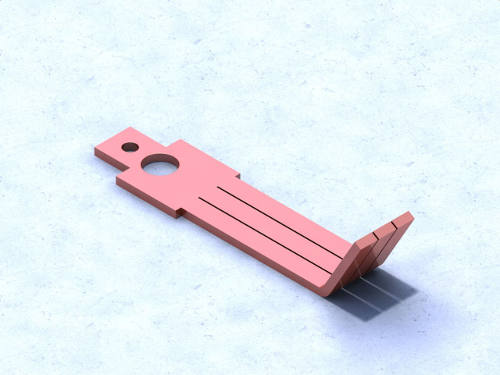

In questa lavorazione vengono eseguiti gli intagli su pinze elastiche di dimensioni abbastanza elevate.

La lavorazione ad asportazione su pezzi di piccole dimensioni non comporta problemi, ma quando i pezzi diventano piu’ grandi l’esecuzione dell’ asola a fondo intaglio diventa difficoltosa. L’ ideale e’ l’ erosione a filo ! Ma su pezzi di dimensioni fino ad oltre 400 mm di diametro, l’esecuzione con erosioni che permettono tali dimensioni, diventa molto costosa.

Gia’ con la piu’ piccola Ecut ™ si possono eseguire pezzi di diametro fino a 500mm, con intagli lunghi fino a 400 mm.

L’ assenza della vasca per la lavorazione ad immersione permette di utilizzare una semplice tavola girevole pneumatica. La rotazione avviene alla fine di ogni intaglio, automatizzando il processo. Archiviato il programma di esecuzione del singolo taglio, basta dire al sistema quante volte deve ruotare.

Quasi tutte le macchine della gamma Ecut™ hanno uno spessore di taglio di 500mm, alcune possono arrivare ad 800mm. Poche macchine simili, che compaiono/scompaiono in Europa, hanno queste altezze di taglio, e le poche hanno un costo decisamente superiore !

Con oltre 80 modelli a catalogo, solo Ecut™ e’ in grado di offrire la macchina “conforme allo scopo”

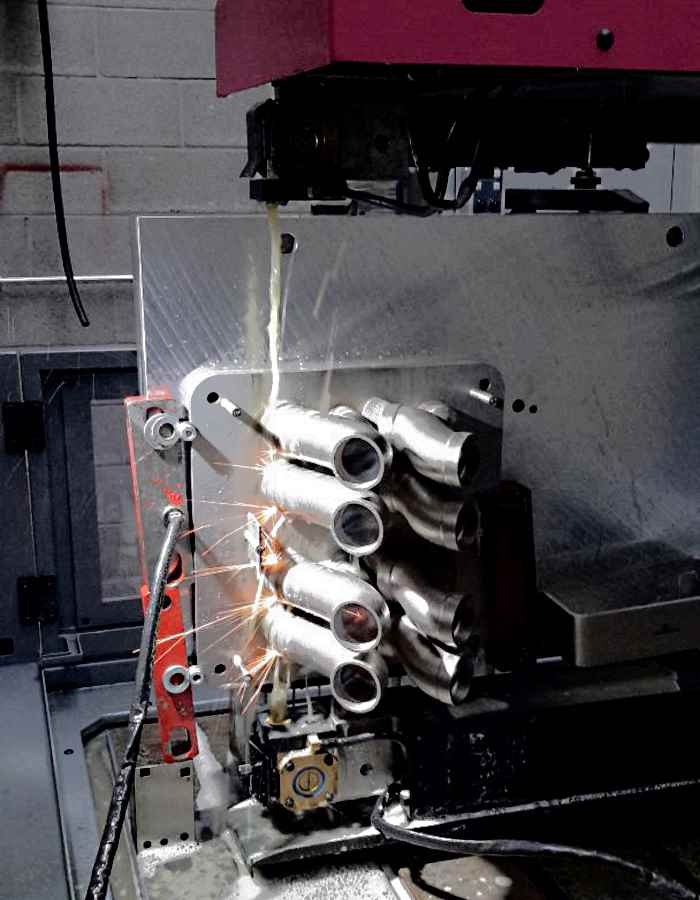

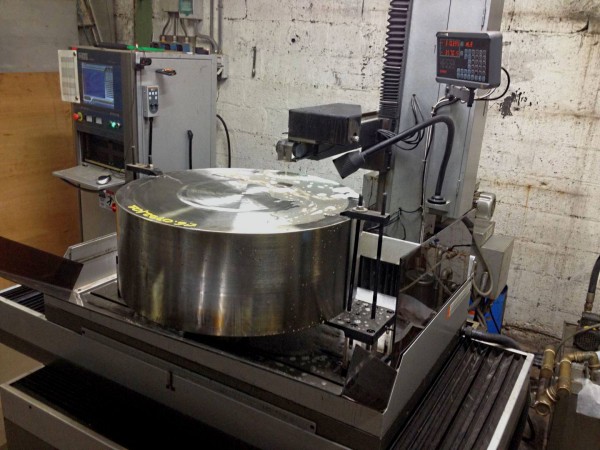

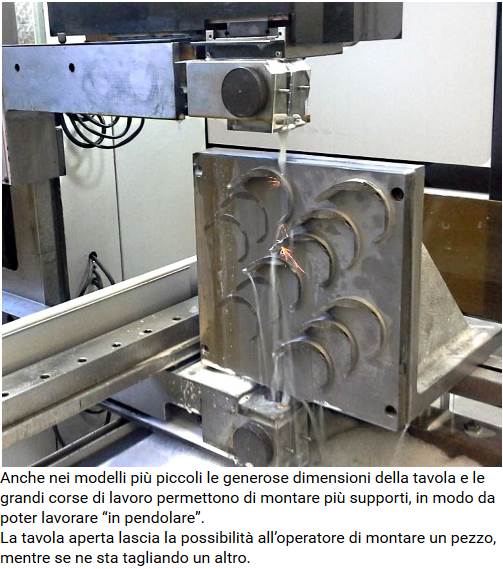

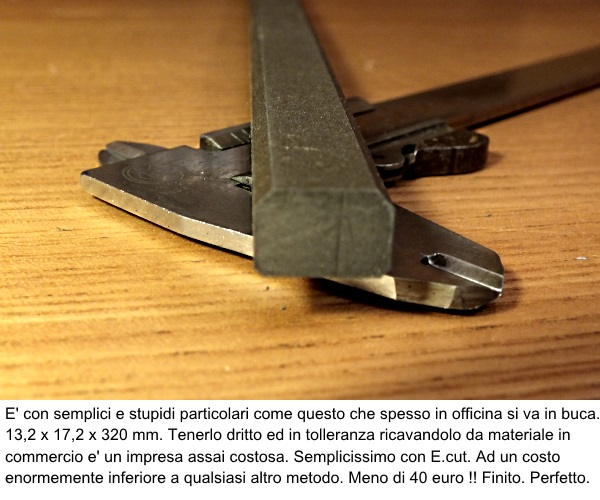

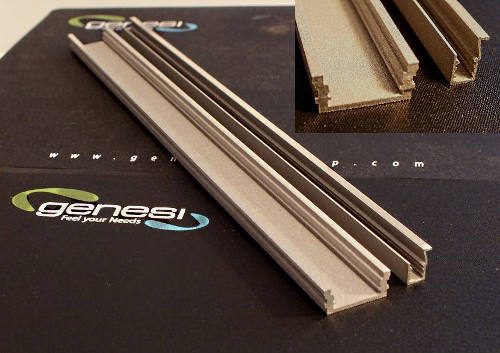

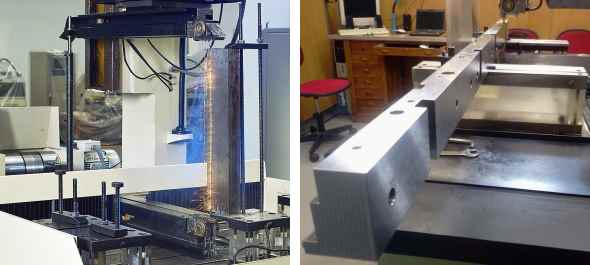

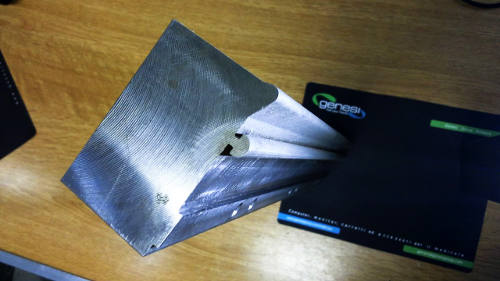

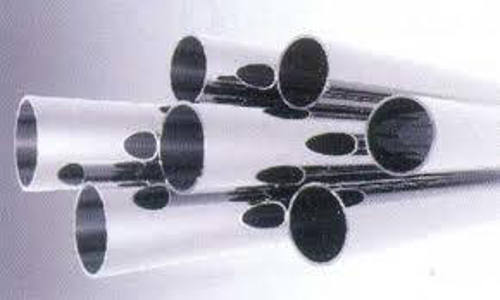

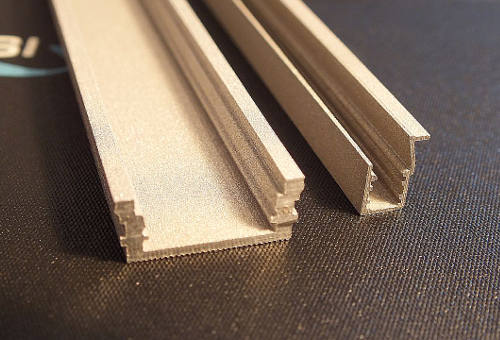

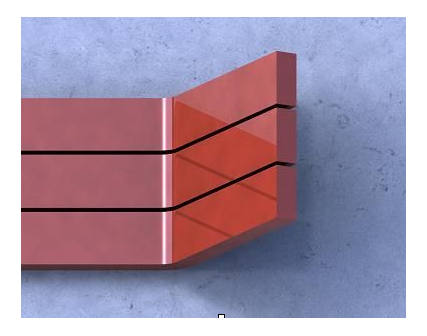

Taglio profilato di una grossa trave in alluminio di spessore oltre 450mm.

I pezzi, ricavati da barre profilate di qualche metro, comportano l’ esecuzione tramite diverse lavorazioni meccaniche e manuali: taglio in spezzoni, profilatura del taglio, e sbavatura.

L’ esecuzione tramite erosione a filo convenzionale ha comunque un costo abbastanza elevato, dovuto a:

– Va comunque effettuato il taglio in spezzoni, per poterlo contenere nella vasca ad immersione.

– Il taglio interrrotto degli alveoli del profilato rendono difficoltoso il lavaggio/raffreddamento del filo, imponendo valori di asportazione piu’ bassi, quindi tempi di taglio piu’ lunghi,… e costi piu’ alti.

– Su spessori cosi’ alti si ha un effetto botte che viene eliminato con un secondo ripasso.

– Per spessori cosi’ alti e’ necessaria l’ adozione di grosse erosioni a filo, di costo orario abbastanza elevato.

L’ adozione di Ecut™ rappresenta la soluzione ideale.

– Non e’ necessario il taglio in spezzoni. Non esiste vasca ad immersione e possono essere tagliate barre di qualsiasi lunghezza.

– Il taglio interrotto non influenza la lavorazione, anzi, agevola il lavaggio.

– La geometria e’ perfetta, su qualsiasi altezza.

– Possono essere utilizzate macchine Ecut™ di piccole dimensioni, con costi di acquisto da 3 a 8 volte inferiori ad erosioni convenzionali con le stesse capacita’ di taglio.

L’ adozione di Ecut™ ha portato all’ acquisizione di una importante commessa !!

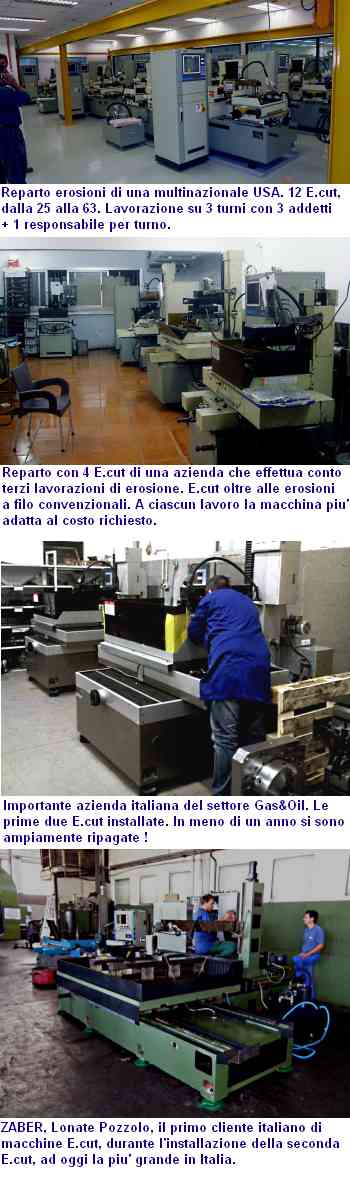

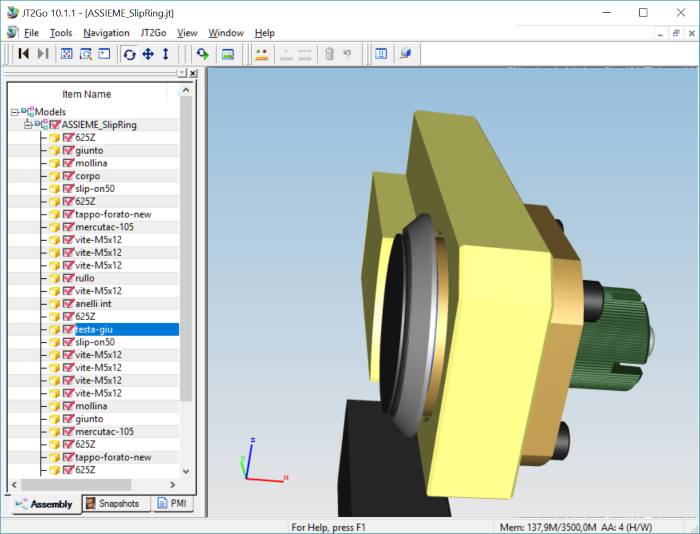

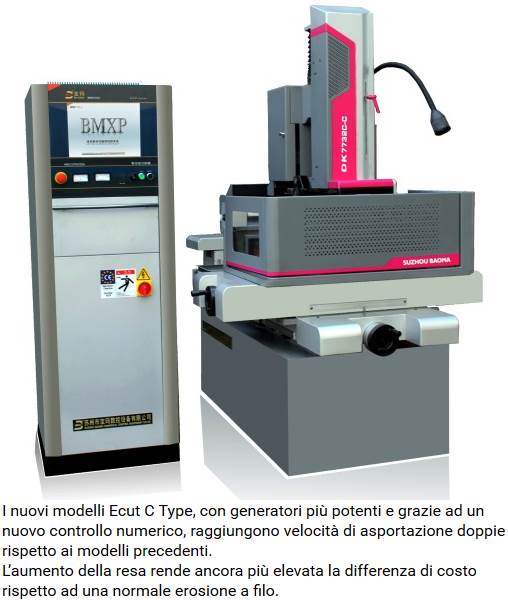

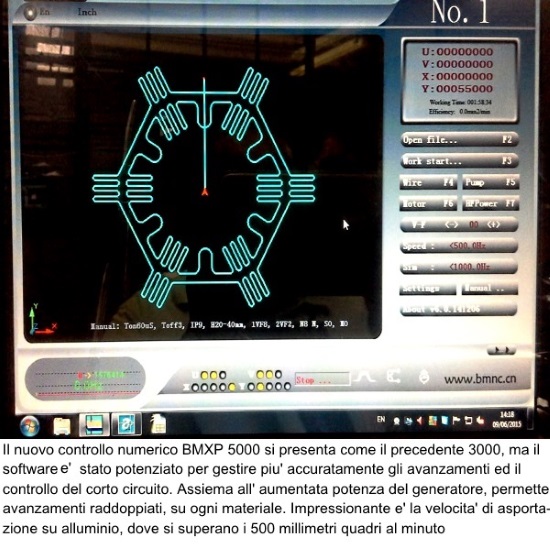

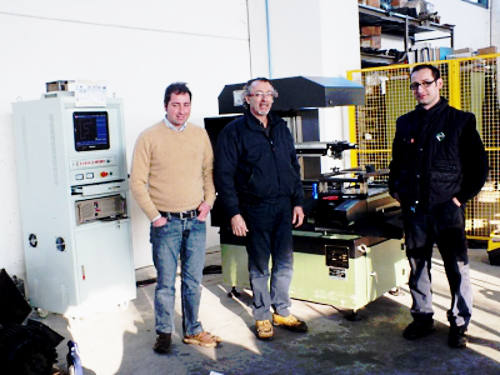

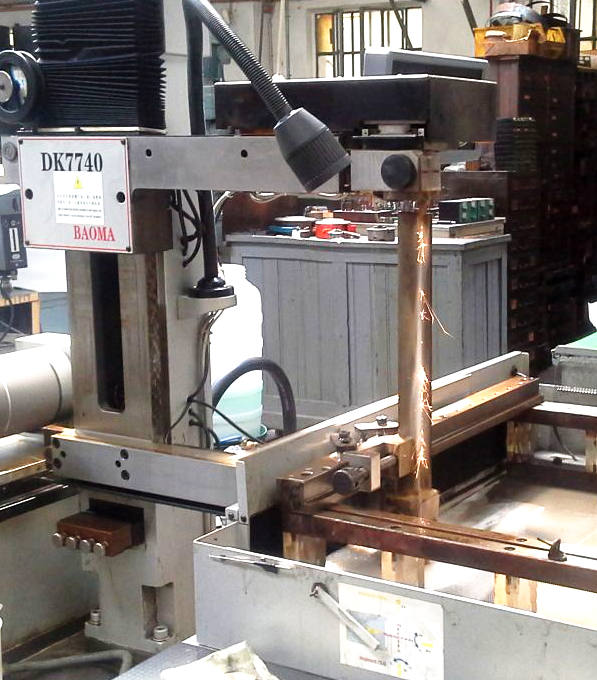

Genesi distribuisce in Europa da oltre 12 anni le macchine prodotte da Baoma.

Le macchine vengono adattate al mercato europeo secondo le indicazioni dei nostri tecnici; oltre 150 macchine installate in Italia ed in Europa ci hanno suggerito come devono essere fatte e cosa debbano avere.

Alcune modifiche realizzate solo per le macchine destinate al mercato europeo, e coperte da tre brevetti europei, differenziano Ecut™ da macchine simili che ogni tanto giungono/ spariscono .

L’ adozione di parti reperibili in Italia, il magazzino di ricambi meccanici ed elettronici, l’ assistenza pronta, la teleassistenza, garantiscono la piena funzionalita’ delle macchine, anche di macchine che non sono piu’ inproduzione da anni.

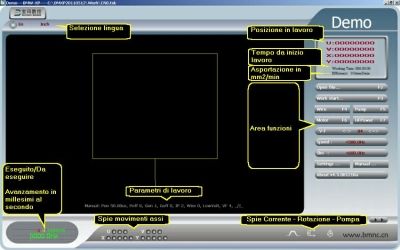

Sistemi operativi dei CNC/PC di ultima generazione,(W10 Pro), con regolare licenza, messa in rete Ethernet, programmazione da remoto, controllo da remoto, sofisticati manuali a bordo macchina con visualizzazioni dinamiche delle parti della macchina fanno rientrare Ecut™ nei parametri richiesti dalla legge per il super ammortamento.

La gamma di oltre 80 modelli, dai piu’ semplici ed economici, ai piu’ sofisticati, porta a suggerire al cliente la macchina piu’ “conforme al SUO scopo“.

Nessuno di quelli che offrono macchine simili ha una gamma cosi’ estesa.

E.cut ™ e’ solo Genesi, se non e’ E.cut ™ non e’ la stessa cosa !

E.cut™ a Kilometro Zero - Da fiere, esposizione, fine noleggio -

E.cut™ a Kilometro Zero - Da fiere, esposizione, fine noleggio -

Chiedete se c'è la vostra E.cut™

E.cut™ a Kilometro Zero - Da fiere, esposizione, fine noleggio -

E.cut™ a Kilometro Zero - Da fiere, esposizione, fine noleggio -

Chiedete se c'è la vostra E.cut™