2, 3, 4,.. Ecut crescono come i funghi

Certo, crescono come funghi…

Chi comincia ad usare una Ecut si rende conto velocemente di quanti pezzi possono essere realizzati molto piu’ convenientemente cambiando il metodo di lavorazione.

Ovviamente la tecnologia dell’ erosione a filo non e’ una novita’, ma l’ alto costo orario, la relativa lentezza se confrontata a lavorazioni meccaniche convenzionali ed il connseguente alto costo di realizzazione di eventuali lavorazioni, ne hanno relegato l’ uso al settore degli stampi, ed a pochi altri settori.

Il basso costo di esercizio, e quindi la drammatica riduzione dei costi delle lavorazioni rappresenta una rivoluzione nel settore delle lavorazioni meccaniche.

Una cosa pero’ e’ dirlo, altra cosa e’ farlo.

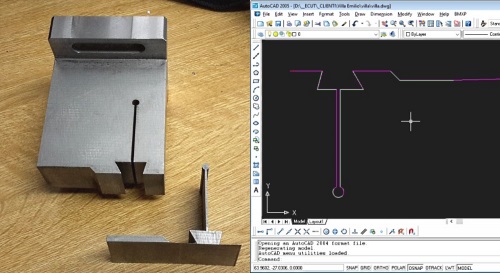

Le immagini seguenti sono di clienti che hanno toccato con mano con la prima macchina.

L’ immagine seguente e’ di un cliente che dopo un po’ non riusciva piu’ a fare quello per cui aveva comprato la prima macchina. Ogni tanto qualcuno dell’ ufficio tecnico andava in officina a fumare una sigaretta… e poi cambiava modo di realizzare qualche pezzo. Dopo un po’ hanno comprato la seconda.

Loro fanno prototipazione rapida, sono tra i leader in Italia, ed una macchina non bastava piu’.

Per una questione di dimensioni, … ma anche di crescita del lavoro.

Questi sono un ramo della piu’ grande azienda meccanica del mondo. Dopo solo 4 mesi di uso della prima macchina hanno ordinato la seconda.

Dopo qualche mese dall’ aver comprato una costosissima giapponese hanno scoperto Ecut. La piu’ piccola e piu’ economica Ecut fa’ quasi la stessa produzione della giapponese. Provata, e dopo qualche mese presa un’ altra. Raddoppiata la produzione con due macchine e meno di un terzo del costo della giapponese.

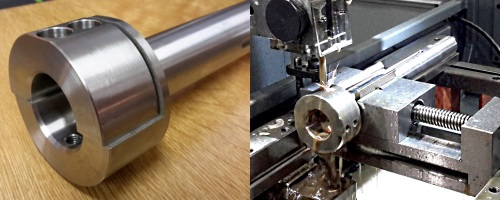

Dopo due settimane dall’ avere installato la prima, quella grossa in fondo, ed avere iniziato a fare qualche lavoro, hanno deciso di eliminare una costosa lavorazione, eseguita su un costosissimo centro di lavoro, e di acquistare la seconda…

Qui c’erano da allargare i fori di 800 rulli. Nell’ arco di 18 mesi !

Verificati tutti i parametri di taglio, ed ottenuta la massima velocita’ di asportazione, sono state acquistate altre 3 macchine. La spesa totale e’ stat comunque inferiore al costo di una sola svizzera. Ma la produzione e’ quasi quadruplicata !!

Gas&Oil. Dopo test e prove presso di noi, volevano comprare subito quattro macchine. Abbiamo suggerito di prenderne solo due di dimensioni medie. Dopo un anno ne hanno ordinate altre due. Una piu’ grossa, ed una del nuovo modello C-Type, piu’ veloce.