About genadmin

This author has not yet filled in any details.

So far genadmin has created 181 blog entries.

Ecut si sta rivelando il partner ideale nella prototipazione rapida grazie ad alcune caratteristiche che la rendono nettamente superiore ad una normale erosione a filo.

1) Alto spessore di taglio, 500 mm, anche per i modelli più piccoli (e più economici)

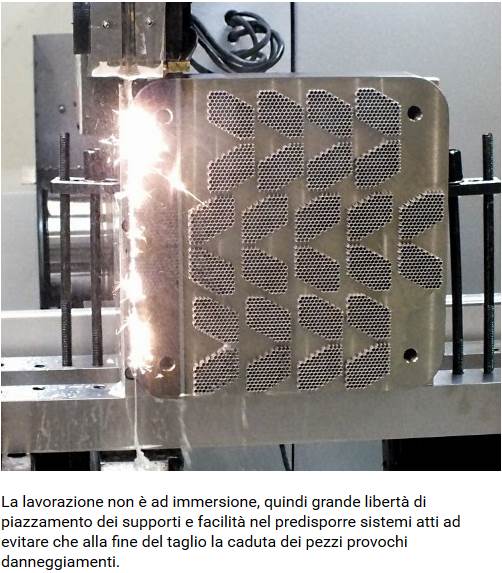

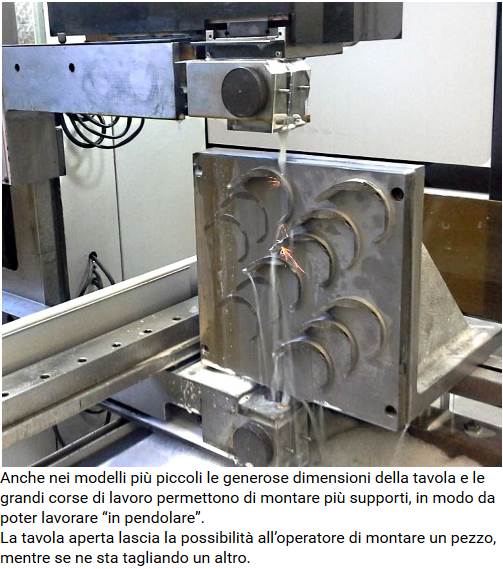

2) Taglio regolare anche in presenza di discontinuità della sezione. Le immagini sotto ne sono un esempio tipico. Il sistema di raffreddamento e lavaggio di Ecut è a caduta ed è efficace anche se il taglio è interrotto

3) Taglio non influenzato dalla presenza della polvere del materiale all’interno delle cavità.

4) Costo di esercizio da 10 a 20 volte inferiore a quello di una normale erosione a filo

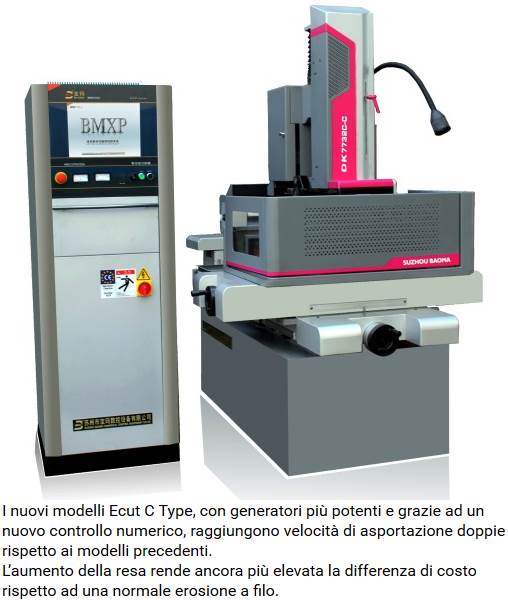

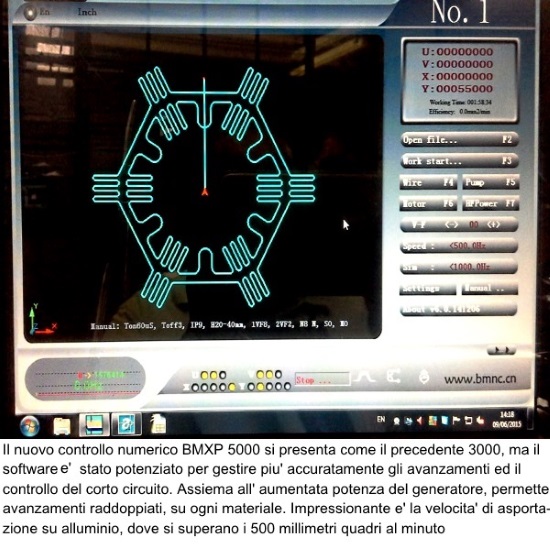

Ecut Baoma è all’avanguardia anche nella lavorazione dell’alluminio con i nuovi modelli C Type.

I due pezzi seguenti hanno un costo di esecuzione incredibilmente basso.

Considerando il puro costo di esercizio, quindi materiale di consumo (filo, additivo per acqua, manutenzione annua e costo energia) la lavorazione del dissipatore in AVIONAL costa meno di 4 euro, mentre il cassetto in ANTICORODAL 100, circa 18 euro!

Considerando oltre che il costo di esercizio, anche il costo di ammortamento, abbiamo per il dissipatore quindici euro, e per il cassetto 65 euro.

Ecco perchè grandi aziende italiane attente alle nuove tecnologie acquistano sempre più spesso una Ecut.