Ad un costo…

E.cut e macchine utensili convenzionali, comprese erosioni a filo.

Qual’ e’ la differenza fondamentale ? Il costo, ma ancora di piu’, il costo di esercizio !

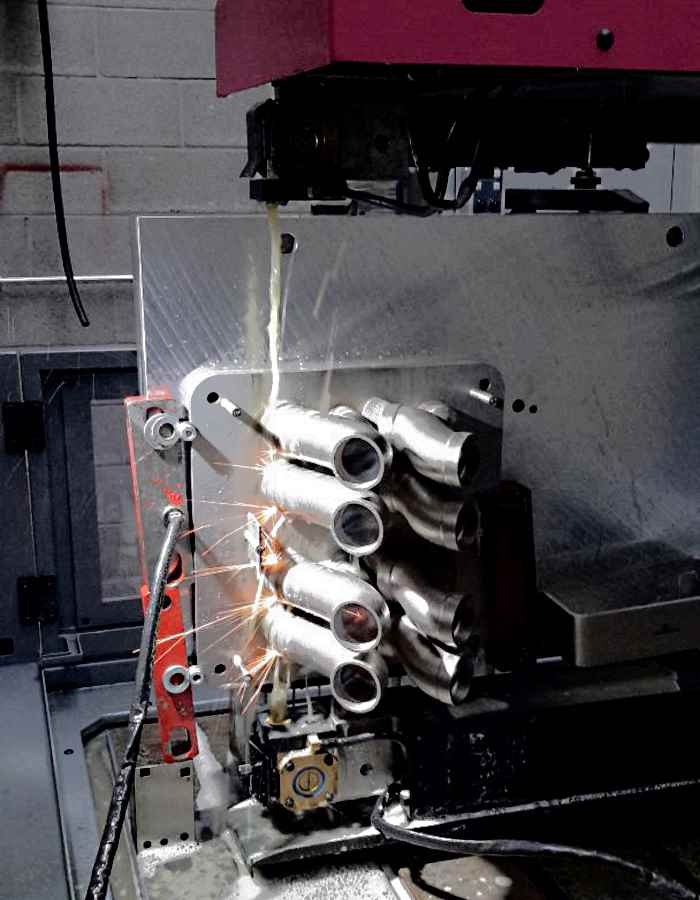

La lavorazione di molti materiali moderni con caratteristiche eccezionali, comporta spesso problemi di taglio devastanti.

Materiali che si autotemprano o variano le loro caratteristiche meccaniche se sottoposti al calore, materiali di difficile truciolabilita’, materiali durissimi, che usurano utensili comunque sofisticati, ( e comunque costosi !), lavorazioni da eseguire solo dopo trattamenti termici. Non ultimo, le bave ! Vanno tolte, e spesso costa quasi piu’ togliere le bave che la lavorazione.

L’erosione a filo ! Spesso e’ l’ unica soluzione per certe lavorazioni su certi materiali.

E per anni e’ stata la soluzione adottata. Ma i costi dell’erosione a filo convenzionale sono talmente elevati che solo particolari settori se lo possono permettere. Per molte lavorazioni le caratteristiche dell’ erosione a filo tradizionale sono superflue, ed in questi casi troppo costose. Talmente costose da farne scartare l’ utilizzo.

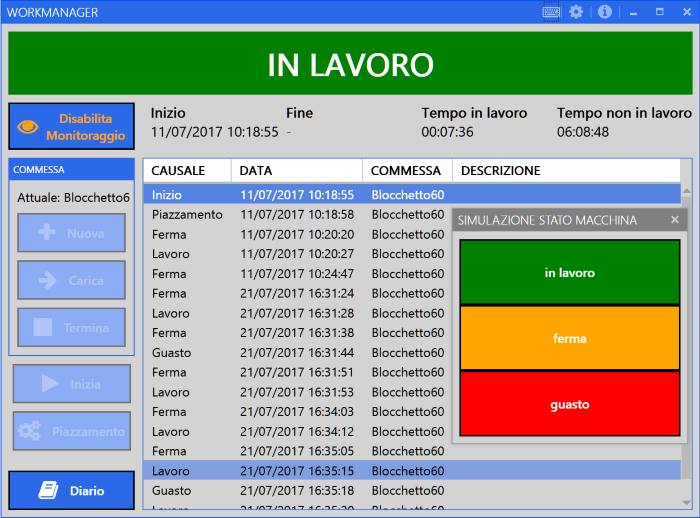

E.cut, con un costo complessivo di esercizio, ( corrente, filo, liquido di raffreddamento, manutenzione annua ), che non supera i 2 euro ora, mai, neanche usando i modelli piu’ sofisticati o di grandi dimensioni, apre ad utilizzi fino a prima impossibili.

Cromo Cobalto , lega per protesi,materiale aeronautico, motoristico… fantastico materiale che trova nella stampa 3D uno dei suoi utilizzi piu’ attuali, ed in forte sviluppo !

Poi pero’ bisogna staccare i pezzi dalla piastra su cui sono stati deposti. E qui cominciano i dolori. Inizialmente si utilizzava una sega a nastro, ma oltre allo spreco di materiale dovuto allo spessore del nastro, si rompevano i delicati pezzi stampati. L’ erosione a filo e’ stata la scelta obbligata, ma il costo molto elevato dovuto alla resa bassissima, pena rottura del filo a causa delle difficolta’ del raffreddamento, ha spalancato l’ adozione di E.cut.

Nessun problema di taglio interrotto o di lavaggio. Estrema facilita’ d’ uso, e costo di esercizio bassissimo.

I leader della stampa 3D adottano E.cut.

Acciai inossidabili, e pezzi di grandi dimensioni.

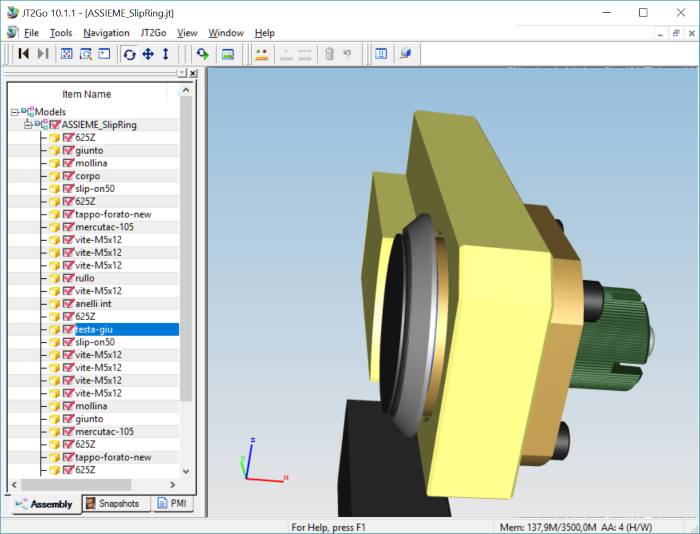

Ottenere settori da anelli di questo tipo sembra una cosa semplice. Quando poi ci si trova di fronte a materiali tipo Acciaio Inox, Inconel, etc. la faccenda si complica. Bisogna creare anelli con abbondanti sovrametalli, tagliare con seghe a nastro, riassiemare il tutto, e riprendere di nuovo di tornio. Costi altissimi.

Anche qui l’ erosione a filo e’ la soluzione. E fino a quando le dimensioni sono contenute, tutto ok, ma quando superiamo anche solo 300 mm di diametro, i costi schizzano ! Erosioni a filo di grandi dimensioni hanno costi di acquisto, e costi di esercizio molto elevati, ed in giro ce ne sono poche !

E.cut non ha vasca di lavaggio. La piu’ piccola puo’ tagliare in due una anello da 640 mm di diametro. A costi di acquito e costi di esercizio irrisori rispetto ad una erosione a filo convenzionale.

Grande puleggia in Ghisa al Cromo Nichel.

Eseguire la chiavetta di trascinamento su un altezza di oltre 600 mm non e’ cosa agevole. Se poi si tratta di materiali di questo tipo la faccenda diventa impegnativa. E soprattutto molto costosa. Se il diametro del foro lo permette, con una grossa alesatrice dotata di testa angolare si puo’ fare. Altrimenti bisogna avere una grossa stozzatrice, o trovare qualcuno che faccia lavori conto terzi. Magari con l’ erosione a filo ….., ma bisogna affidarsi a qualcuno che ne possieda una di queste dimensioni, attendere la sua disponibilita’, ed accettare i suoi costi.

In ogni caso il costo per eseguire una semplice chiavetta diventa veramente notevole.

Con E.cut diventa facile, e soprattutto, molto poco costoso !

A partire dai modelli piu’ piccoli l’ altezza di taglio e’ di 500 mm. Ma sono fornibili modelli che tagliano 800 mm, ed anche 1000 mm. Le portate sul bancale partono da 300 Kg, ed arrivano a 5000 kg, con dimensioni della tavola che arrivano a 1600 x 1000 mm.

E sempre senza vasca, quindi con dimensioni praticamente senza limiti dei pezzi da lavorare.

.Suzhou BAOMA e’ il piu’ grande costruttore di macchine EDM, con piu’ di 20 anni di esperienza, 50.000 metri quadri di coperto, 300 dipendenti. Piu’ di 48.000 macchine installate in oltre 60 paesi.

Genesi e’ il partner per l’ Europa.

Suzhou BAOMA e GENESI saranno presenti alla EMO

Padiglione 13 Stand D85 Entrata West 1