Denti e chiavette

Sempre piu’ aziende produttrici di ingranaggi negli ultimi anni hanno acquistato una o piu’ Ecut.

Quasi sempre la ragione era quella di affiancare le stozzatrici per poter eseguire sedi di chiavette di dimensioni superiori a quelle che potevano eseguire con le macchine in possesso.

Gia’ dalla piu’ piccola Ecut infatti lo spessore massimo di taglio e’ di 500 mm.

Ma avere in officina una Ecut cambia la prospettiva da cui affrontare lavorazioni che si sono sempre eseguite in un certo modo.

Innanzitutto l’ esecuzione di sedi per chiavette ! Ottenerle con Ecut costa meno, molto meno che con una stozzatrice. Perche’ la precisione al centesimo, normale per Ecut per qualsiasi spessore e larghezza di cava, costa molto di piu’ con una stozza. Se poi si devono eseguire sedi contrapposte , o piu’ sedi ad angolo variabile, la semplicita’ con cui si ottengono e l’ assoluta precisione rendono Ecut una soluzione “rivoluzionaria”.

Il passo immediatamente successivo e’ l’esecuzione di una brocciatura. Se non si possiede la broccia per quel profilo, ed i pezzi da eseguire sono pochi, ricavarla con Ecut si dimostra incredibilmente economico. Niente broccia da costruire, e consegna dei pezzi immediata !

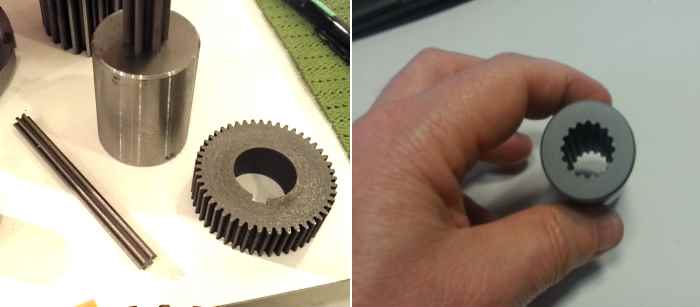

A questo punto si comincia a scoprire che quel pezzo alto con cave sottili conviene di piu’ farlo con Ecut. E magari anche quella puleggia per cinghie dentate, quelle cave di trascinamento su grosse ghiere, quei settori di ingranaggio per un grande diametro, o una cremagliera particolare….

Sedi chiavette ! Ci serve solo per le chiavette, quelle alte….

Dopo neanche un mese gia’ si fanno brocciature, e qualche lavoro che mai si sarebbe preso.

“Beh ! Prima li facevamo con la stozza. L’ abbiamo, non ci costa piu’ niente.”

Ecut pero’ lavora da sola. La geometria e’ perfetta. Mai che tira sotto o rifiuta. Alla fine costa molto, molto meno.

Mica tanto facile, con quella dentatura che finisce in battuta. E poi non avevamo il creatore, e comprarlo per quei pochi pezzi da fare avrebbe reso il costo enorme. Il cliente e’ stato molto contento, e ci abbiamo guadagnato bene.

Questi pezzi erano proprio una carognata. Alti quasi 200 mm, con quelle cavette e quegli spigoli raggiati ci sarebbero volute diverse riprese. Con Ecut un solo piazzamento, un solo taglio. Geometria e tolleranze perfette.

Ok, solo sedi chiavette. Ma con Ecut di ingranaggi da 20 mm se ne possono mettere 10 o 15 uno sopra l’altro, e vai, con un solo piazzamento si tagliano tutti. Perfetti, precisi, tutti uguali. E non essendoci vasca, intanto che lavora se ne possono piazzare altri….