Industry 4.0 ?? C’e’ qualcosa di nuovo oggi nell’ aria…

“La quarta rivoluzione industriale e’ gia’ in corso e il cosiddetto “smart manufacturing”, l’ innovazione digitale nei processi dell’ industria, rappresenta la chiave per la competitivita’ del futuro.” ; “ E’ l’ora di portare Internet nelle fabriche. Che non vuol dire consentire agli operai di usare facebook o Whatsapp durante l’orario di lavoro, ma ripensare le fabbriche con il digitale.” ; “Con “Industria 4.0” ( ma la possiamo chiamare Smart Factory, fabbrica intelligente…) si indicano l’insieme di tecnologie digitali, di tool per dati e analisi che si ritrovano in tutta la filiera della produzione: stampa 3D, robotica, prodotti completi dotati di intelligenza artificiale, come le automobili connesse e gli altri oggetti dell’Internet of Things.”

Stiamo cercando di capire….

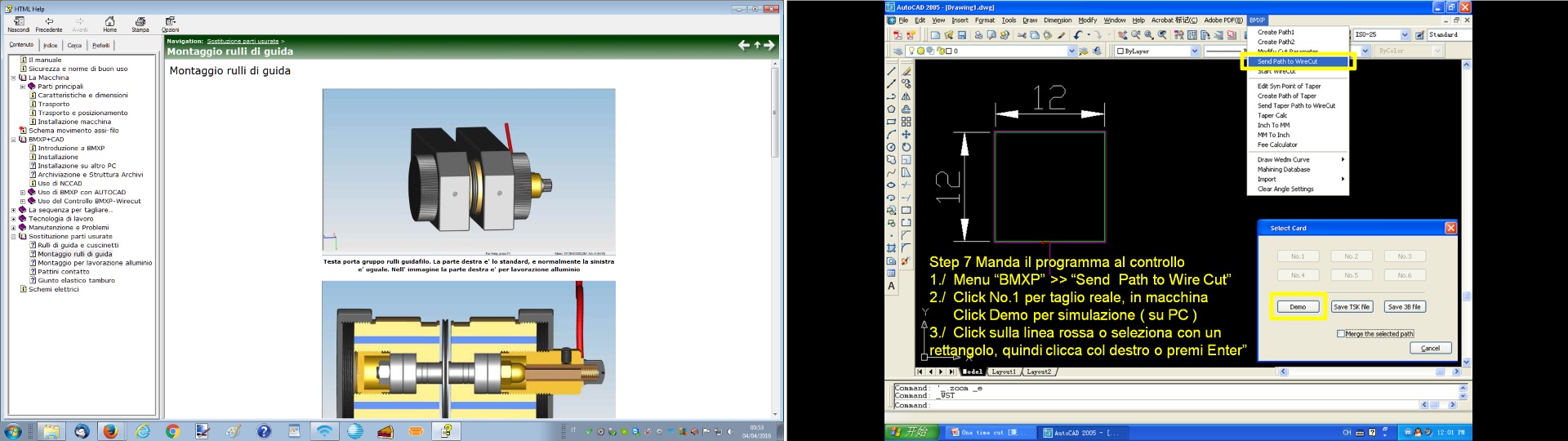

..comunque, mettiamo in rete le nostre macchine, le tele-assistiamo, diamo la possibilita’ di comandarle e gestirle a distanza, anche con uno smartphone. Creiamo e mettiamo manuali a bordo macchina che le rendano gestibili anche a personale non specializzato….

… cerchiamo di capire, e comiciamo ad adeguarci.

L’ erosione a filo la conosciamo da molti anni, molti di piu’ di quasi tutti coloro che oggi vendono erosioni a filo

NOLEGGIO OPERATIVO – Come funziona

Cos’é ?

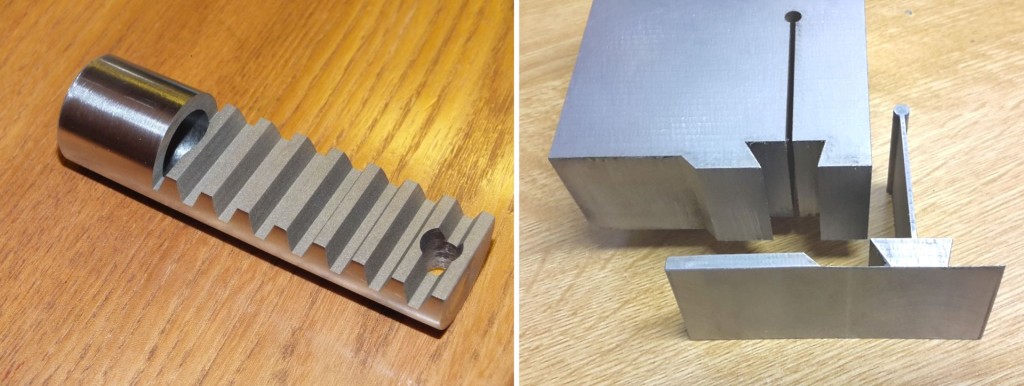

E.cut e’ un sistema per lavorare materiali metallici. Come un traforo, un filo di acciao al molibdeno di pochi centesimi ( 18, come tre capelli ! ) taglia qualsiasi materiale metallico, di qualsiasi durezza, di spessore fino ad oltre 800 millimetri. Il taglio di 2 decimi preciso e liscio e’ freddo, e non altera lo stato del materiale.

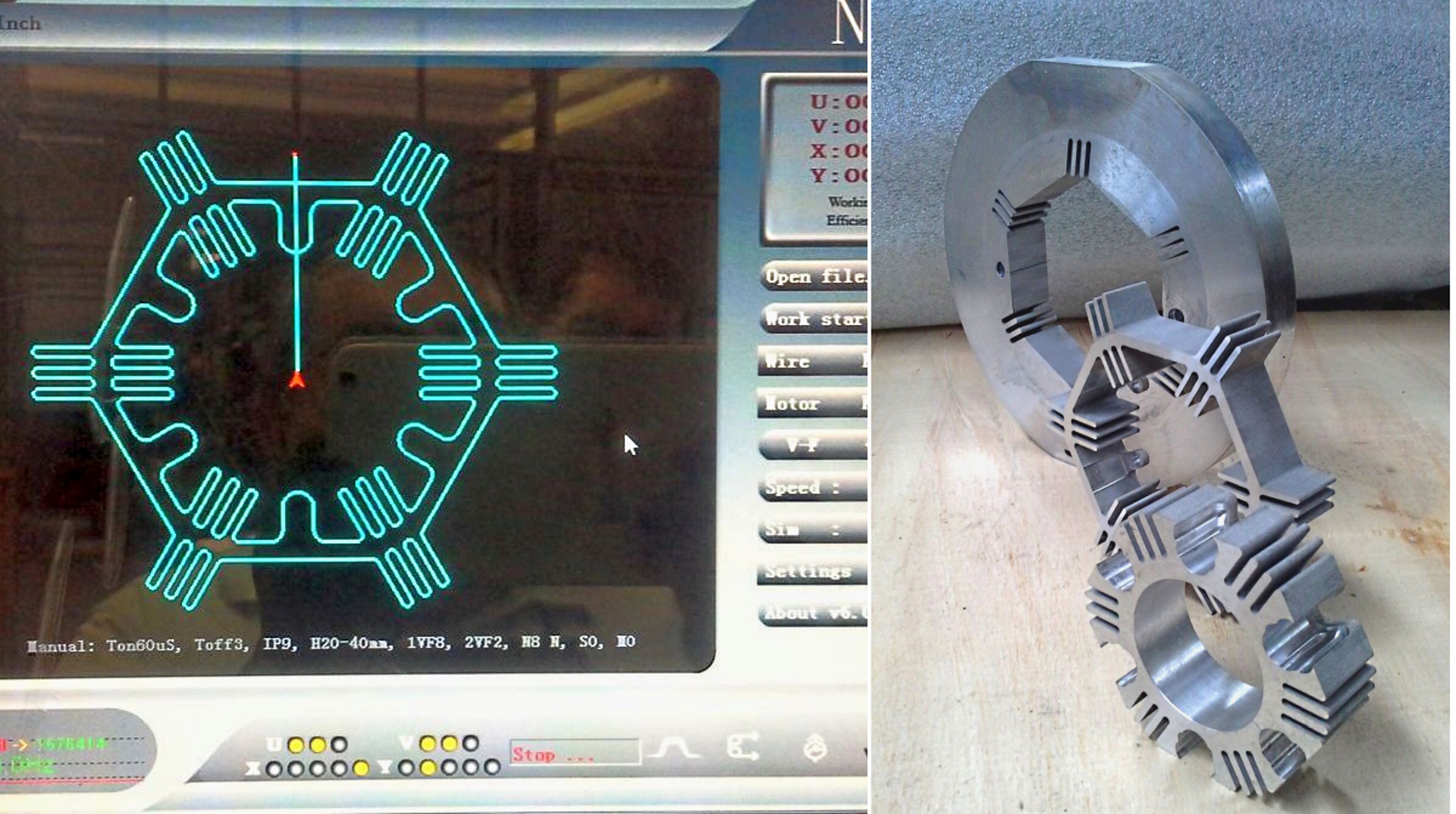

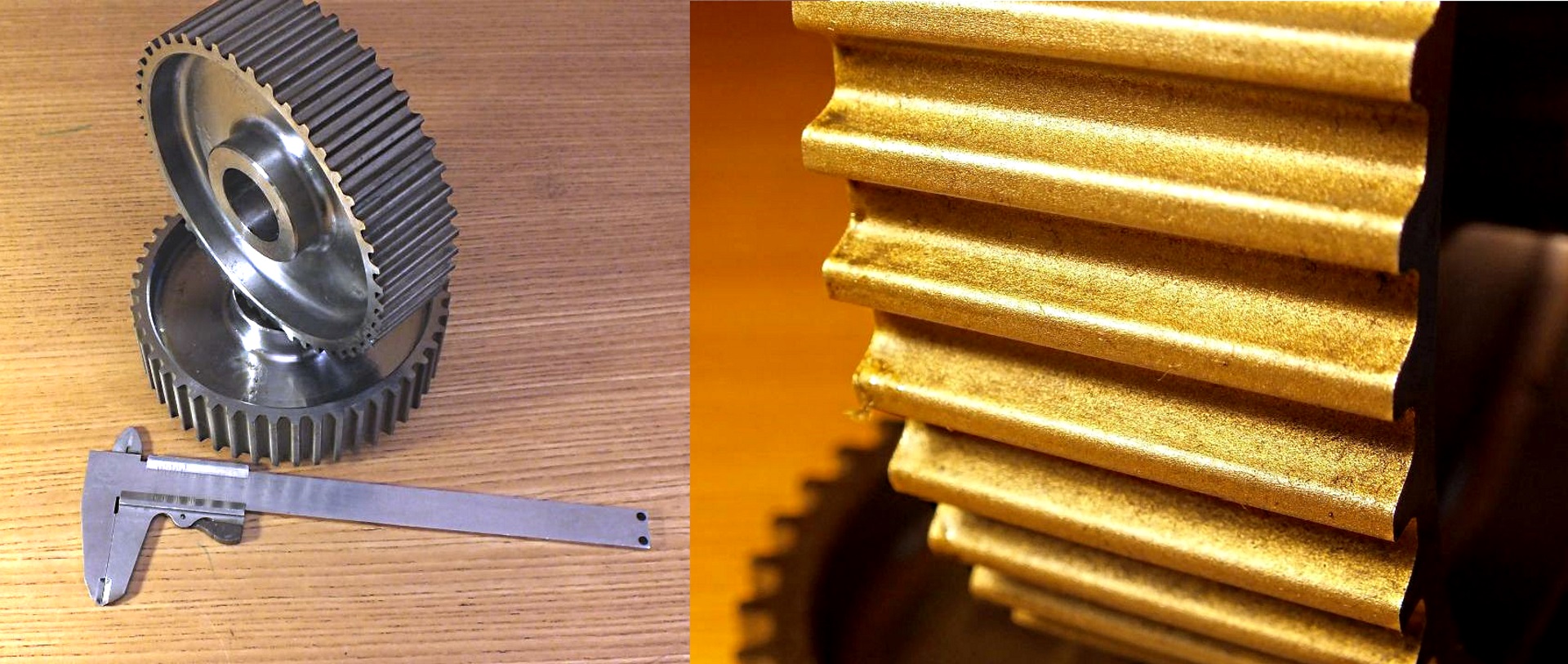

l controllo numerico che guida il filo permette il semplice taglio, cosi’ come l’esecuzione di profili comunque complessi, fino al taglio di ingranaggi. L’nsieme delle caratteristiche costruttive e tecnologiche rende il costo del taglio incredibilmente basso.

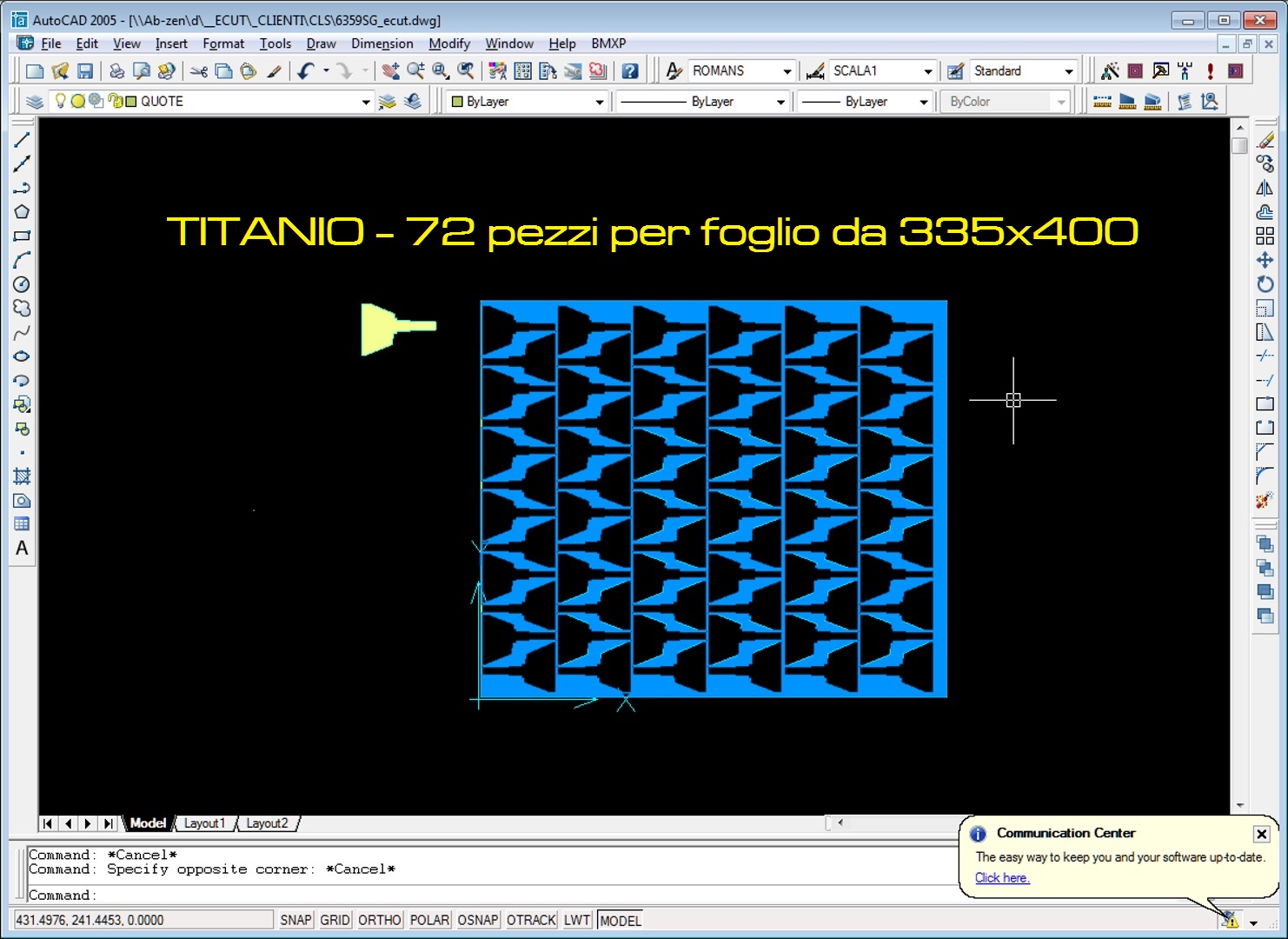

Materiali esotici come Titanio, Inconel, acciai da utensili, metallo duro, hastalloy, stellite, rame, alluminio vengono tagliati, anche in spessori fino a 800 mm.

Sequenze di lavoro complesse possono essere vantaggiosamente eliminate lavorando direttamente alle dimensioni finite particolari già definitivamente trattati termicamente, di durezza molto elevata (metallo duro), o particolarmente ostici nella lavorazione ad asportazione di truciolo.

Nessuna bava viene generata, ottenendo spigoli netti, senza alcuna necessità di costose e difficili sbavature manuali.

Un oculata disposizione dei profili riduce, fino a praticamente annullare gli sfridi (materiali preziosi o costosi). Tramite il CAD integrato, puo’ essere duplicato, ruotato e disposto opportunamente il pezzo da tagliare, e quindi generare il percorso di taglio

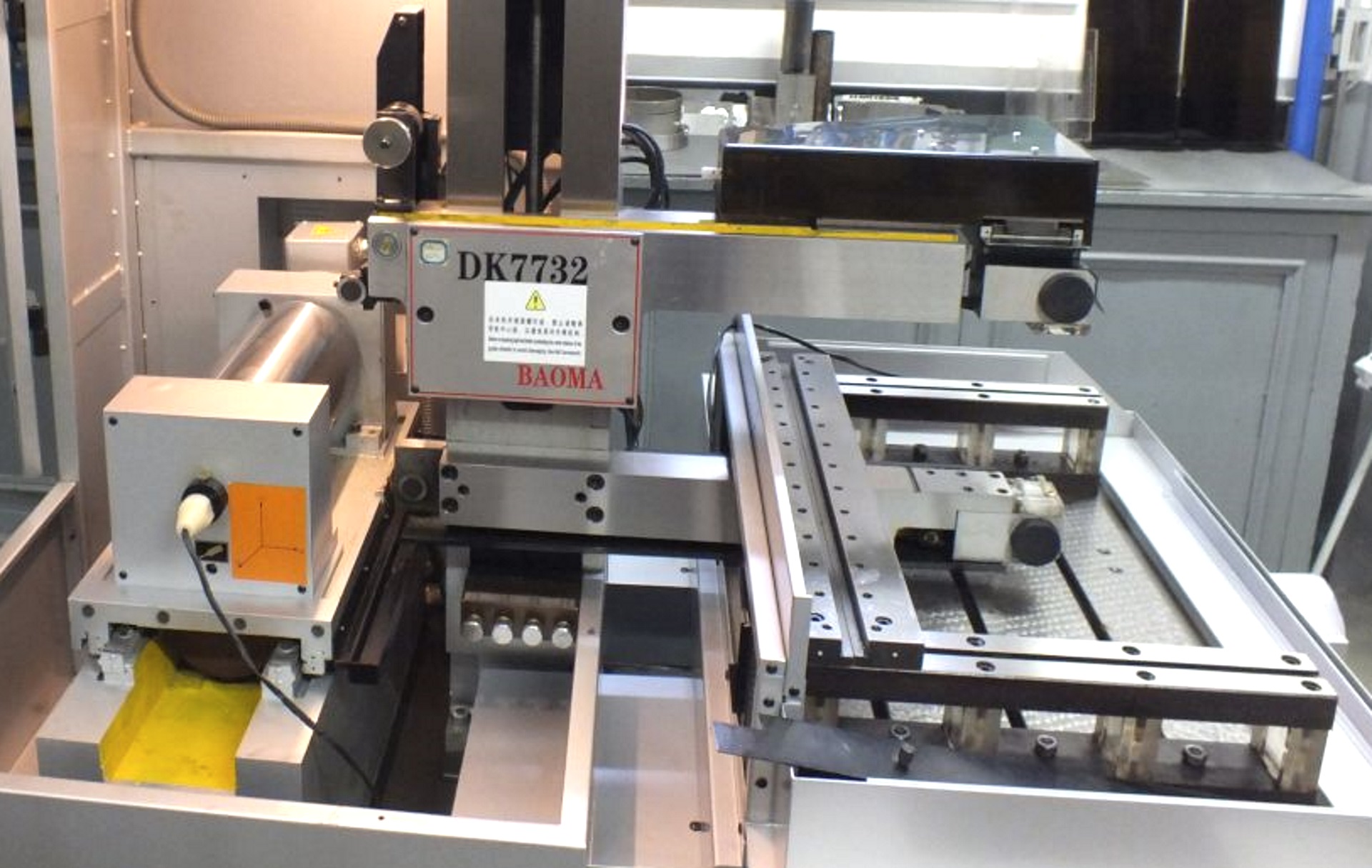

Com’ é ?

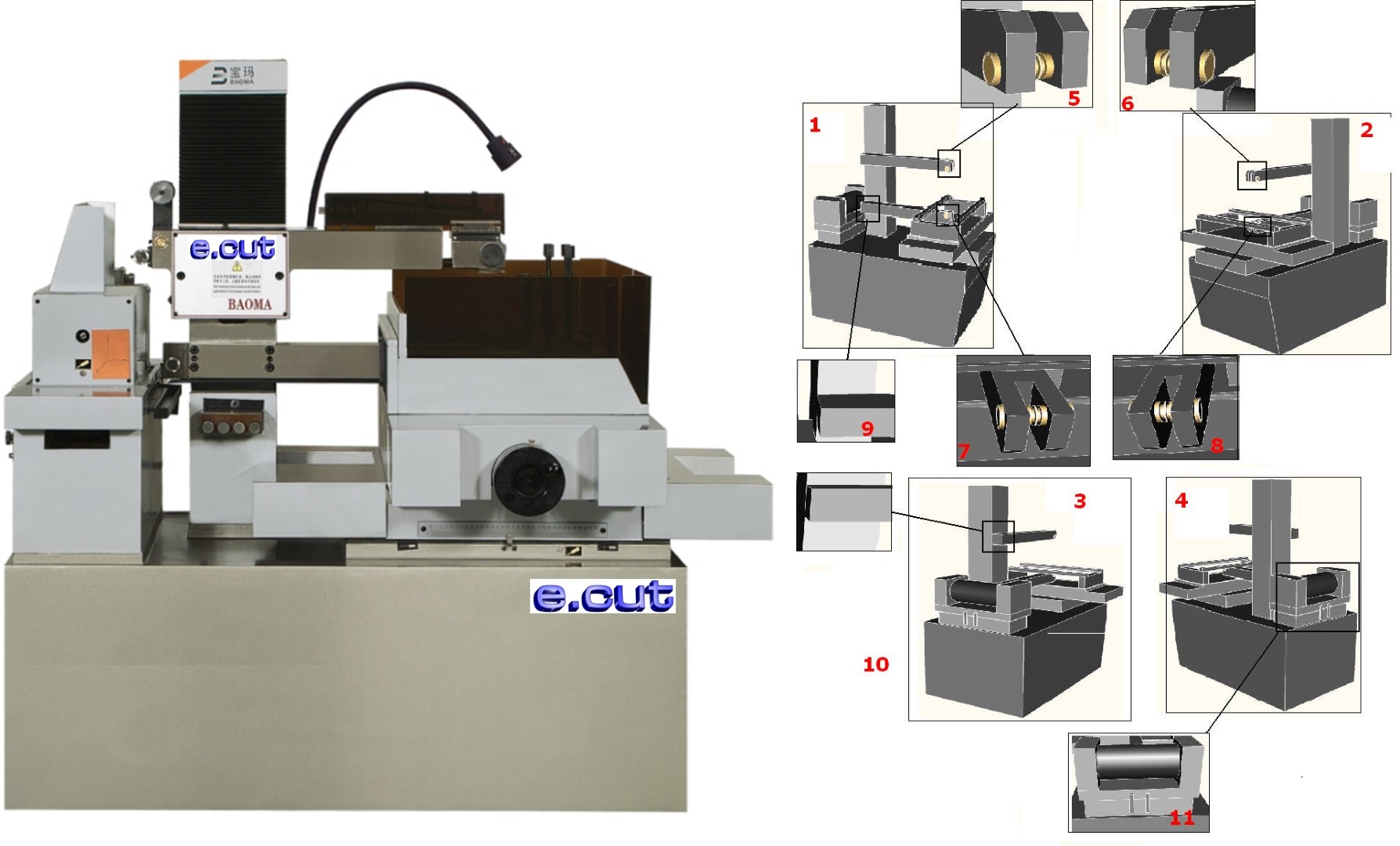

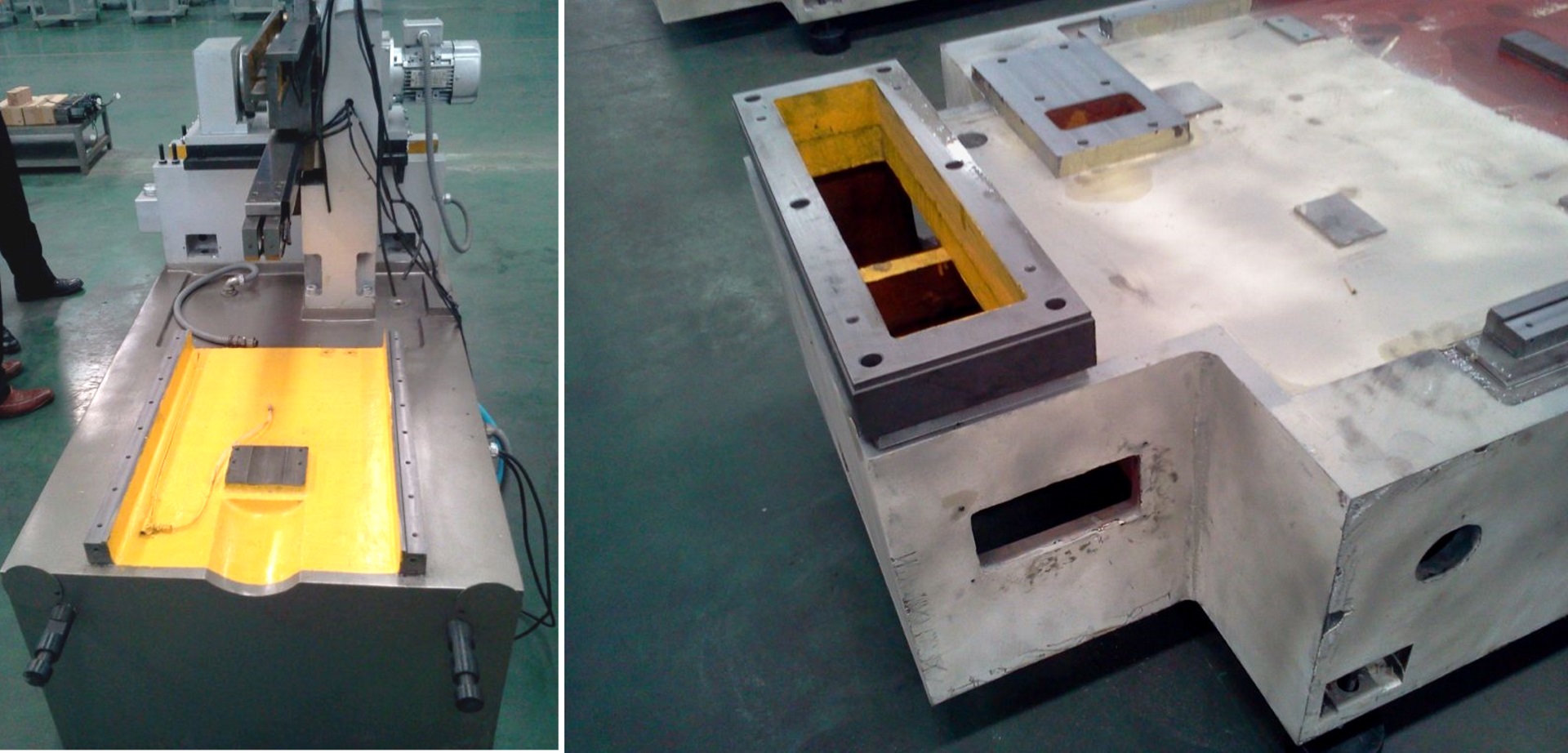

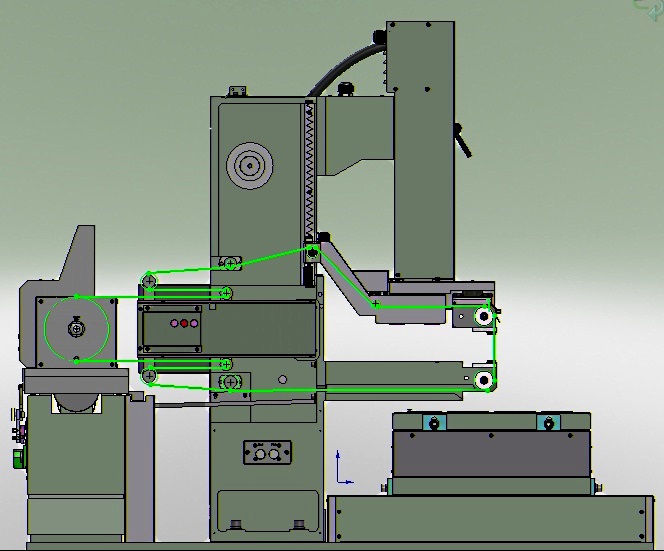

Basamento, tavola a croce, montante con bracci, tamburo avvolgifilo.

Di costruzione semplice e razionale, è praticamente esente da manutenzioni che vanno oltre la regolare pulizia.

Basamento in ghisa HT250 lungamente stagionata.

Trattamenti multipli ad ogni lavorazione per una distensione ottimale del corpo prima del montaggio finale.

Grande stabilità e garanzia di precisione anche dopo lunghi anni di lavoro.

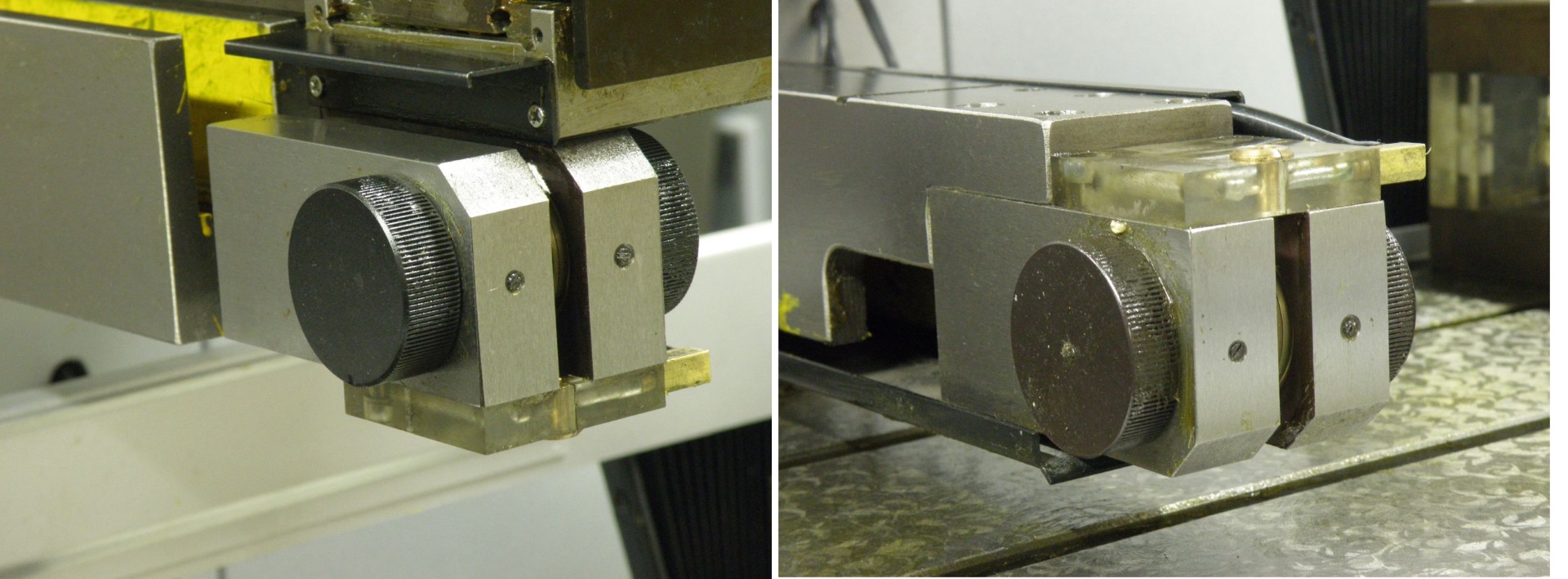

Teste rulli guidafilo con registrazione per allineamento verticale e collimazione su pezzi non posizionati ortogonali al piano di movimento assi.

Testa superiore con assi U e V per esecuzione di conicita’.

Modelli disponibili con conicita’

0° /100mm ,

6° /100mm ,

60° /100mm

Tamburo di riavvolgimento filo con fine corsa magnetici di inversione.

Viti a ricircolo di sfere ampiamente surdimensionate e guide in acciaio con pattini a ricircolo.

Lubrificazione centralizzata di tutte le parti in movimento.

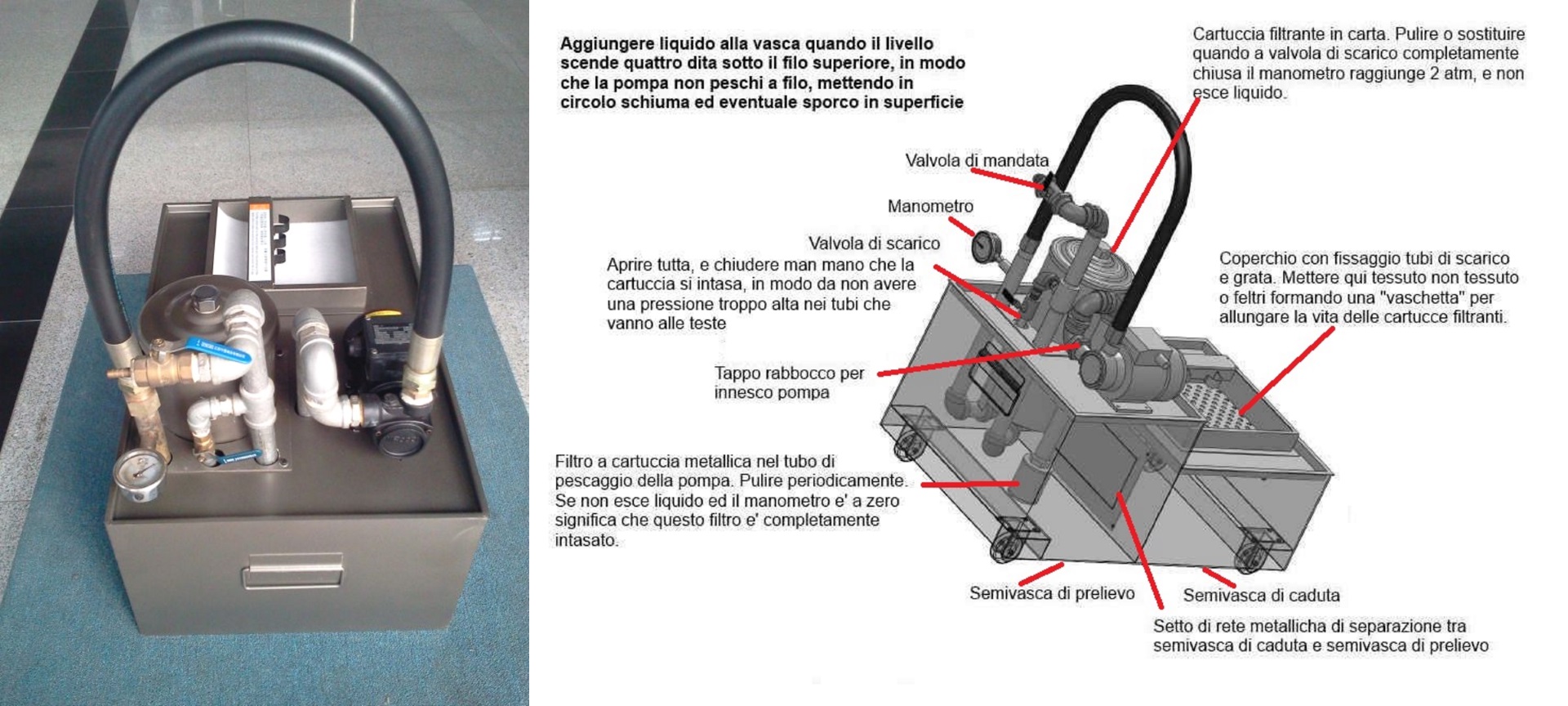

Vasca di 80 litri con sistema filtrante multiplo.

Liquido di lavaggio ottenuto con emulsione di acqua naturale con aggiunta di liquido emulsionabile a base completamente vegetale ( Serie liquidi emulsionabili Baoma brevettati )

I liquidi della serie BM contribuiscono alla maggior resa in millimetri quadri al minuto asportati, ed ad un maggior volume di materiale asportato per centesimo di usura del filo.

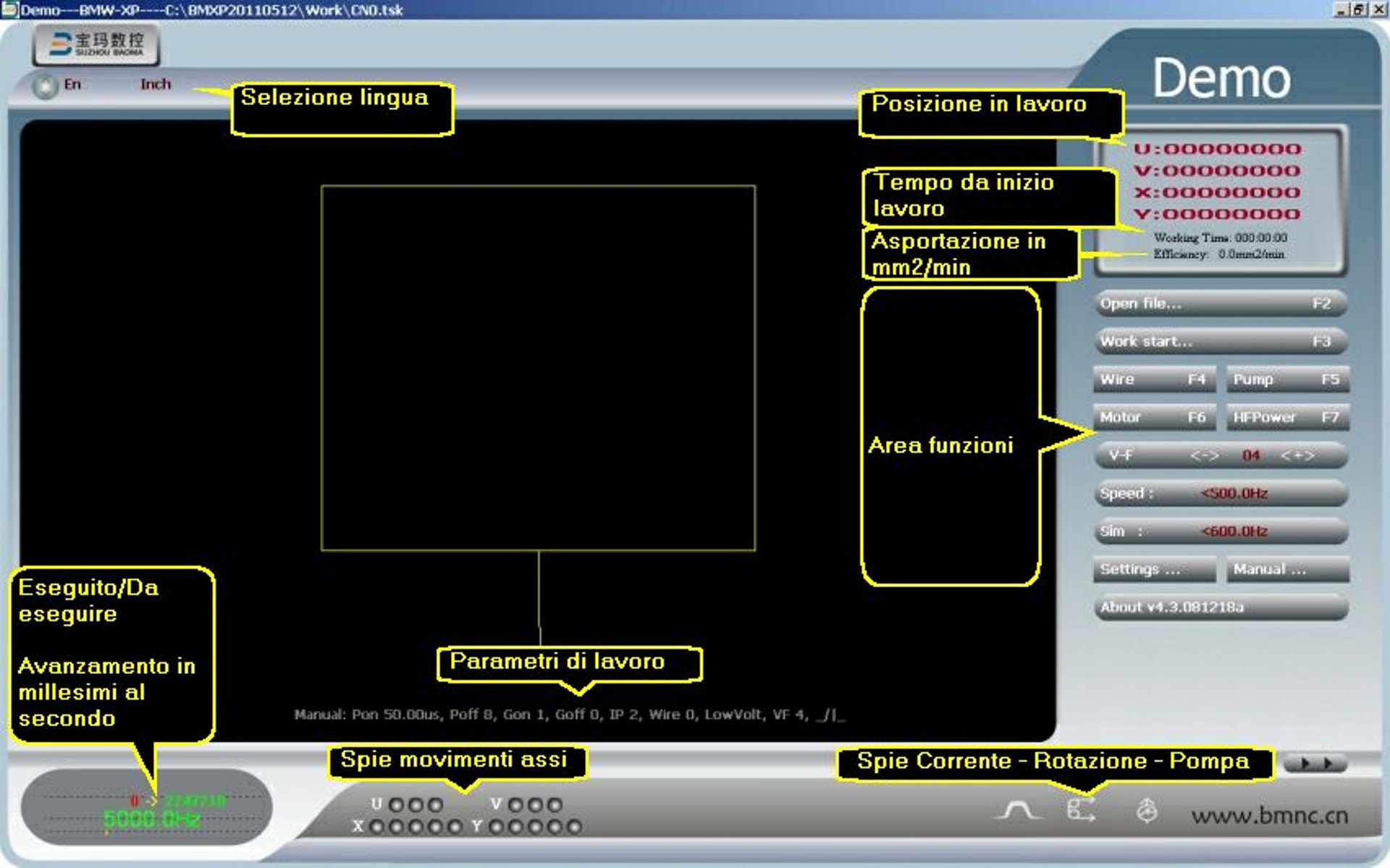

Controllo numerico (PC industriale con sistema operativo Windows 10 Pro) dotato di programma per la gestione della grafica, con possibilità di importazione da file DXF standard.

E’ possibile l’installazione di sistema CAD proprietario (Autocad…).

Segnali di controllo direttamente da PC, riducendo di oltre il 70% le cause di malfunzioni.

Collegamento WiFi o tramite cavo alla rete Ethernet.

Teleassistenza e Telecontrollo

Manuali in formato Help di Window e PDF a bordo macchina per una facile consultazione anche a macchina in lavoro. Largo uso di immagini, schemi ed esplosi per rendere facile la consultazione.

Sequenze in formato Power Point per illustrare l’uso delle varie funzionalita’.

Tutte le connessioni elettriche sono con fissaggio a vite (non saldate!) per una facile e veloce eventuale sostituzione.

Componenti di primarie industrie mondiali, Inverter Emerson (USA), componenti Schneider (Francia), Parti elettroniche di facile reperibilità nel mercato Italiano.

Cosa fa ?

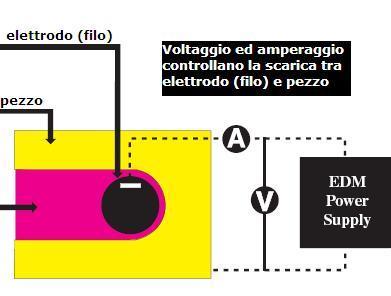

La tecnologia di Ecut è quella dell’elettroerosione a filo dalla quale si differenzia per la maggiore velocità di scorrimento del filo.

Al posto di scorrere a 8 metri al minuto, con Ecut il filo scorre quasi 100 volte più veloce, 720 metri al minuto.

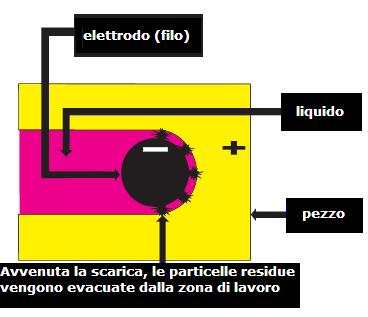

Irrilevante diventa l’influenza del liquido per controllare la temperatura del filo ed evacuare le particelle elettroerose.

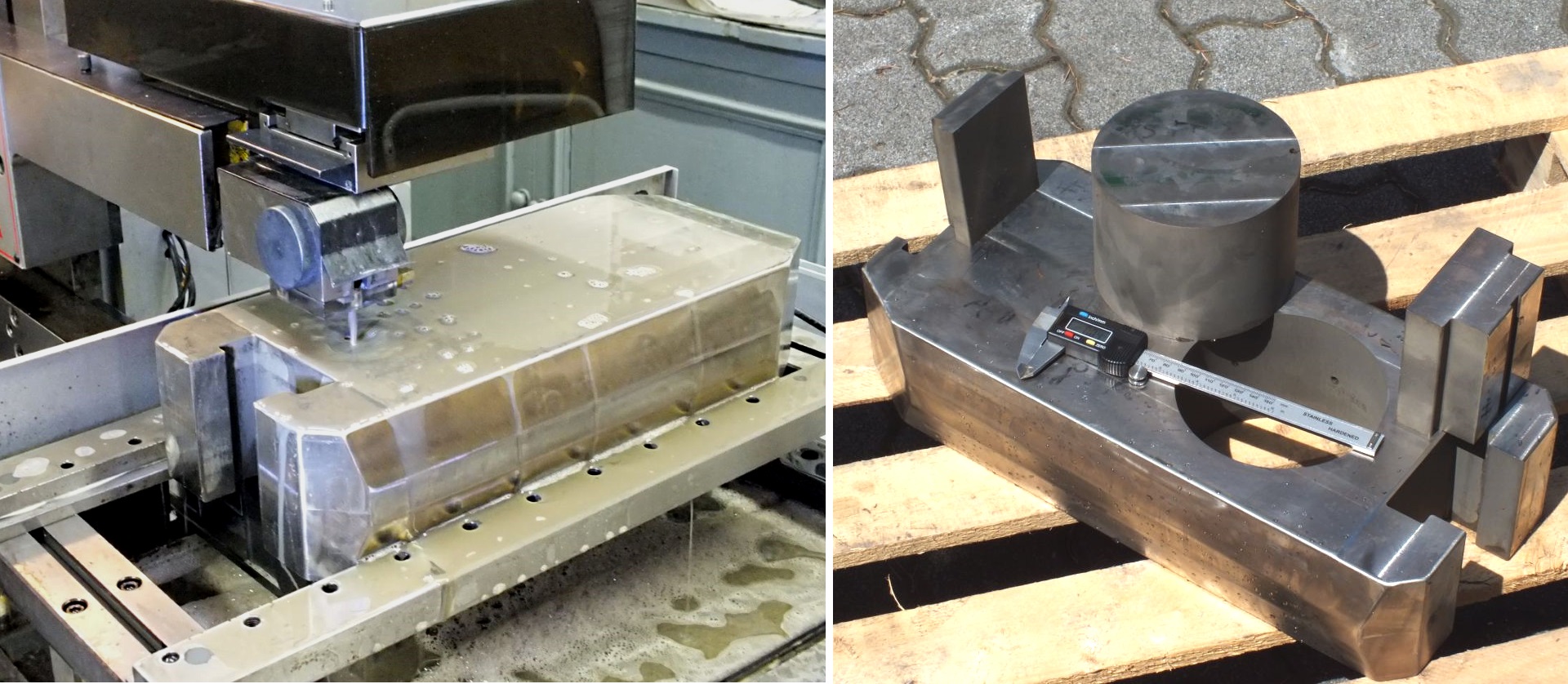

Il liquido è a caduta, non esiste vasca di immersione, e possono essere lavorate parti di pezzi di dimensioni eccedenti la tavola di lavoro.

Ciò è possibile perchè la tecnologia Ecut prevede il riutilizzo del filo che si riavvolge su un rullo.

Grazie alla elevata velocità di scorrimento, vengono sostanzialmente modificate alcune condizioni del processo.

A 720 mt/min il filo “scappa”, semplificando e rendendo inutili sofisticate e costose tecnologie volte ad evitarne la rottura.

Il filo non fa in tempo a consumarsi, dura moltissimo prima di usurarsi e si rompe solo per manovre errate.

Al posto del filo di ottone a gettare, viene utilizzato un filo in lega di molibdeno, molto più resistente, il cui maggior costo scompare a fronte della lunghissima durata.

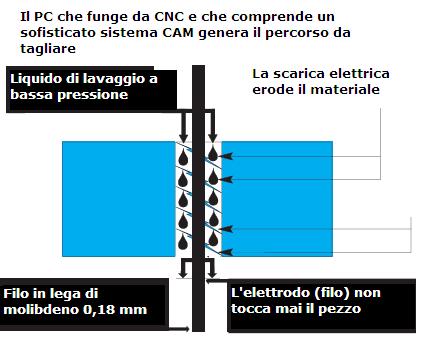

Come lavora ?

Un filo di 0,18 mm in acciaio ad alto contenuto di molibdeno taglia con grande precisione metalli di qualsiasi durezza fino a 1000 mm di spessore.

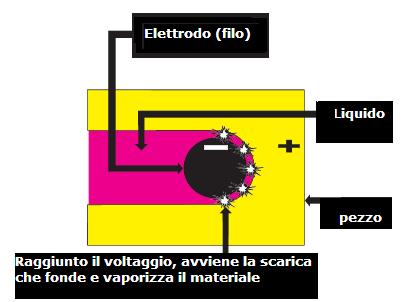

Il principio è esattamente quello, ben conosciuto da oltre 50 anni, della elettroerosione a filo, conosciuta come WEDM, Wire Electro Discharging Machine.

La differenza fondamentale è che il filo viene riavvolto e riutilizzato continuamente.

La semplice intuizione di avvolgere e svolgere una spirale di filo su un tamburo che trasla assialmente ha praticamente rivoluzionato il principio originale.

Alcune conseguenze del riutilizzo del filo hanno portato a questa rivoluzione:

1) Non dovendolo gettare, si usa un filo molto più resistente, anche se più costoso, avendo il beneficio di poterlo tendere molto di più

2) Il filo può essere fatto scorrere molto più velocemente, (fino a 700 metri al minuto, contro i 7/8 metri al minuto del metodo convenzionale). Ne consegue che il tempo di contatto tra filo e pezzo da lavorare è infinitamente più basso, rendendo molto meno importante il lavaggio ed il raffreddamento

3) L’alta velocità di scorrimento del filo fa sì che il filo si “pulisca” da solo. Anche ad alti spessori tutta l’altezza di taglio presenta lo stesso ambiente per l’esplosione delle scariche di corrente, quindi sparisce il fastidioso effetto botte dovuto ad una presenza nella zona centrale di taglio di materiale asportato che altera la dimensione dell’area di scarica

4) Le condizioni suindicate limitano notevolmente microindurimenti superficiali e l’innesco di microcricche

5) L’ utilizzo di un componente vegetale che, emulsionato con semplice acqua naturale, abbassa la conducibilità elettrica della stessa, elimina l’uso di acqua distillata e di resine scambiatrici di ioni, annullando quasi completamente il costo del liquido di lavaggio

6) La pressione del lavaggio è “a caduta”, quindi non necessita la vasca ad immersione. Lavorazioni possono essere eseguite anche su pezzi molto grandi rispetto alle dimensioni delle tavole delle macchine.

Il costo orario di esercizio dei modelli standard non supera 0.5 €/ora, e per i modelli C Type i 2 €/ora. E’ molto basso, da 10 a 20 volte inferiore rispetto a lavorazioni simili , e rende il sistema tra i più economici per il taglio dei metalli.

Quando usarla ?

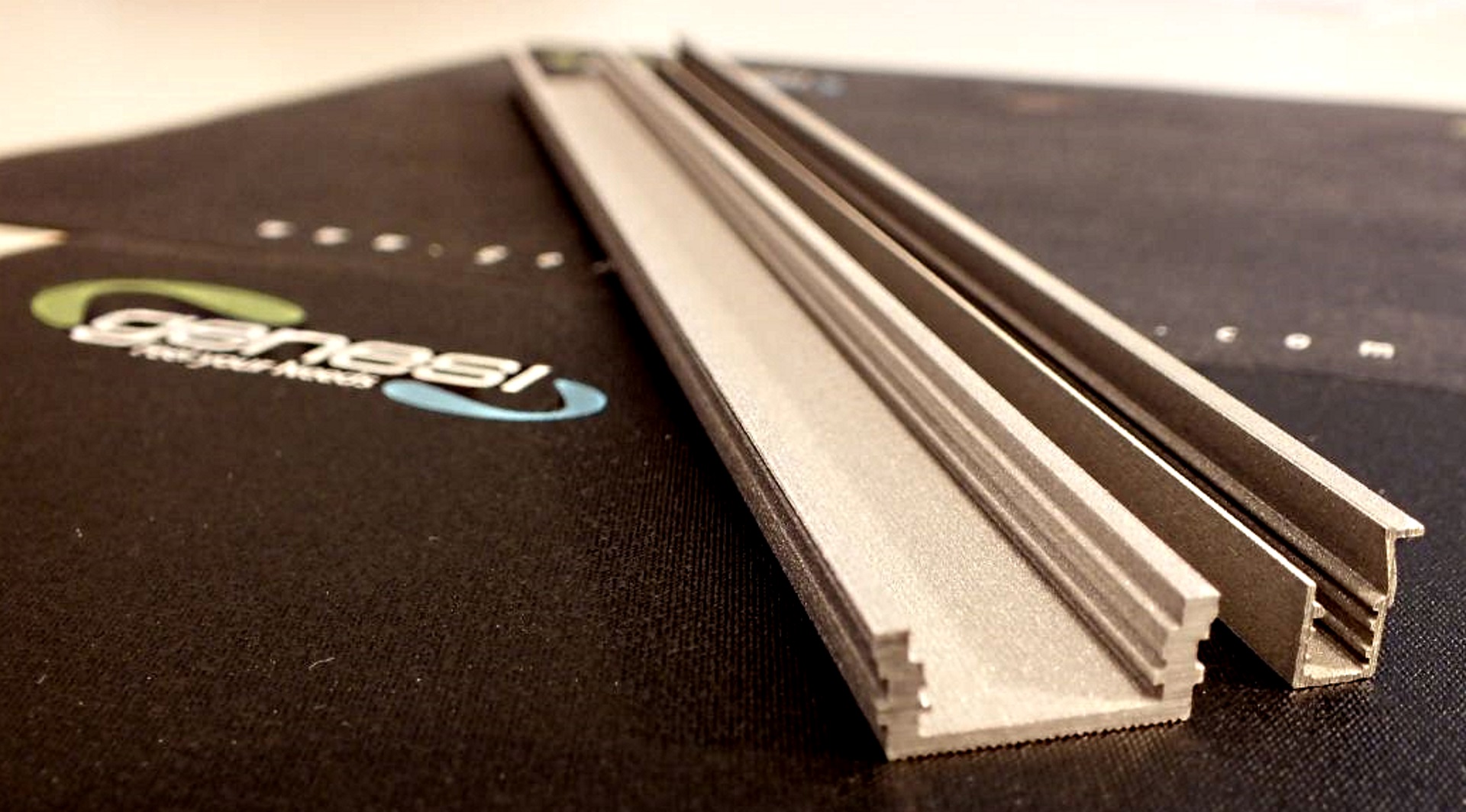

Pur senza giungere a pezzi come quello in figura (prototipo di profilato, l’altezza supera i 500 mm), molte lavorazioni simili non potevano essere realizzate se non a costi altissimi.

Lo sviluppo dell’erosione a filo ha sconvolto molti processi e, cosa più importante, permesso l’esecuzione di particolari prima quasi impossibili, seppur ad un costo molto elevato.

Alla sua nascita gli elevati costi hanno portato alla ricerca della massima precisione ed alla migliore finitura superficiale, necessari per la lavorazione di pezzi ad elevata tecnologia, per i quali il costo poteva comunque essere giustificato.

La tecnologia Ecut rappresenta un ulteriore passo, ma acquista significato solo cambiando alcuni presupposti.

La geniale idea del rullo che permette di riutilizzare il filo, porta al sostanziale vantaggio di ridurre incredibilmente i costi di esercizio.

Se si considera infatti che gran parte delle lavorazioni meccaniche rientrano nella tolleranza di qualche centesimo di millimetro, che spesso una rugosità di 3 Ra è più che accettabile, e tenendo conto di ciò si riprogetta il pezzo, scegliendo e dimensionando di conseguenza le varie parti, il risultato diventa molto interessante.

Ecut ed erosione a filo non sono a questo punto realmente comparabili. Sono in realtà complementari.

Moltissime lavorazioni eseguite con erosione a filo, possono essere molto più economicamente eseguite con Ecut.

Cicli di lavoro possono essere completamente rivisti alla luce del costo orario di esercizio di Ecut, (meno di 0.5 €/ora contro oltre 10 €/ora dell’erosione a filo).

Sulla base di una velocità di asportazione su acciaio attorno ai 100 mm2 al minuto, vi sarà facile calcolare quanto vi costa una lavorazione.

Tagliare un quadro di 10 mm per 10 mm, (100 mm2) costa pochi centesimi, qualsiasi sia la durezza.

Anzi, più il materiale è duro, più la superficie risulterà liscia e vellutata.

Ricordate che il taglio di Ecut è finito! Senza bave, con spigoli vivi, e su pezzi di qualsiasi durezza e spessore.

La lavorazione fredda non deforma, nè provoca rinvenimenti!